Klik hier voor blog: 2010-2013 - 2014 - 2015 - 2016 - 2017 - 2018 - 2019 - 2020 - 2021 - 2022

Blog 2019

28-12-19

De stabilo's en richtingsroer met P280 geschuurd.

26-12-19

Aluminium plaatje voor het beaconlight gemaakt en gelijmd op het

kielvlak. De stabilo's, trimvlakken en richtingsroer geschuurd en in de filler

gezet.

24-12-19

Afgelopen dagen motor los gehaald van de romp. Turtledek en

kielvlak geschuurd met P150 en P280 Deze stonden al in de filler. Begin gemaakt

aan het glad maken van de stabilo's, richtingsroer, rompflaps etc. Deze waren al

glad en staan in de pantsercoat (epoxy celcoat). Kei harde laag, schuren met

P80.

12-12-19

De randjes voor de motor baffling pasgemaakt en gebogen. Vorige week

een pijpstukje gedraaid dat in de inlaatbox gelamineerd moet worden. Hierop komt

aan de buitenzijde de luchtslang naar de gasklep en aan op de binnenzijde het

luchtfilter.

09-12-19

De afgelopen dagen geschuurd, geschuurd en geschuurd. De cowling staat

nu helemaal in de filler.

07-12-19

Cowling geschuurd en in de filler gezet.

06-12-19

De scharnierpennen voor de cowlingdeling vervangen door lasdraad 2mm.

Deze zijn iets langer dan de orginelen zodat deze om de voorrand gebogen kon

worden.

De naca inlet geschuurd en randjes geplamuuurd. De ondercowling geschuurd en

iets geplamuurd.

05-12-19

De naca inlet op de ondercowling gelijmd.

03-12-19

Naca inlaat gelamineerd. Achterrandje onderkap geplamuurd.

02-12-19

Mal voor naca luchtinlaat voor warme voetjes gemaakt. Een oude surf

mastvoethad precies de goede diameter.

01-12-19

Na alle surprises en gedichten weer aan de Cherry. Plaatje op de

achterrand bovenkapgelijmd, achterrand onderkap randje op gelamineerd, uitlaat

gat in onderkap groter gemaakt, plekken binnenzijde bovenkap gelamineerd,afijn

weer productief geweest. :)

23-11-19

De luchtinlaatbox verder gelamineerd. Als laatste de steuntjes

gelamineerd op de motorbok zodat deze perfect passen.

17-11-19

Het schuimblok in de gelamineerde inlaatbox verwijderd met aceton. Ging

lekker makkelijk, de tape verwijderen en klaar. De ondersteueningsblakjes voor

de inlaatbox van schuim gemaakt en deze op de box gelijmd. Deze worden

gelamineerd en bevestigd op de motorbok.

16-11-19

De inlaatbox van schuim gemaakt deze ingetapet en gelamineerd met 2x

200grs koolstof en 1x 163grs glasmat. Gat voor luchtinlaat in de boven cowling

gemaakt en de luchthapper er opgelijmd. Deze geplamuurd en de boven cowling in

de filler gezet.

10-11-19

Van karton een inlaatbox gemaakt om te kijken en te passen wat kan. Gat

voor de luchtinlaat in de bovencowling geslepen en de happer er op gelijmd.

09-11-19

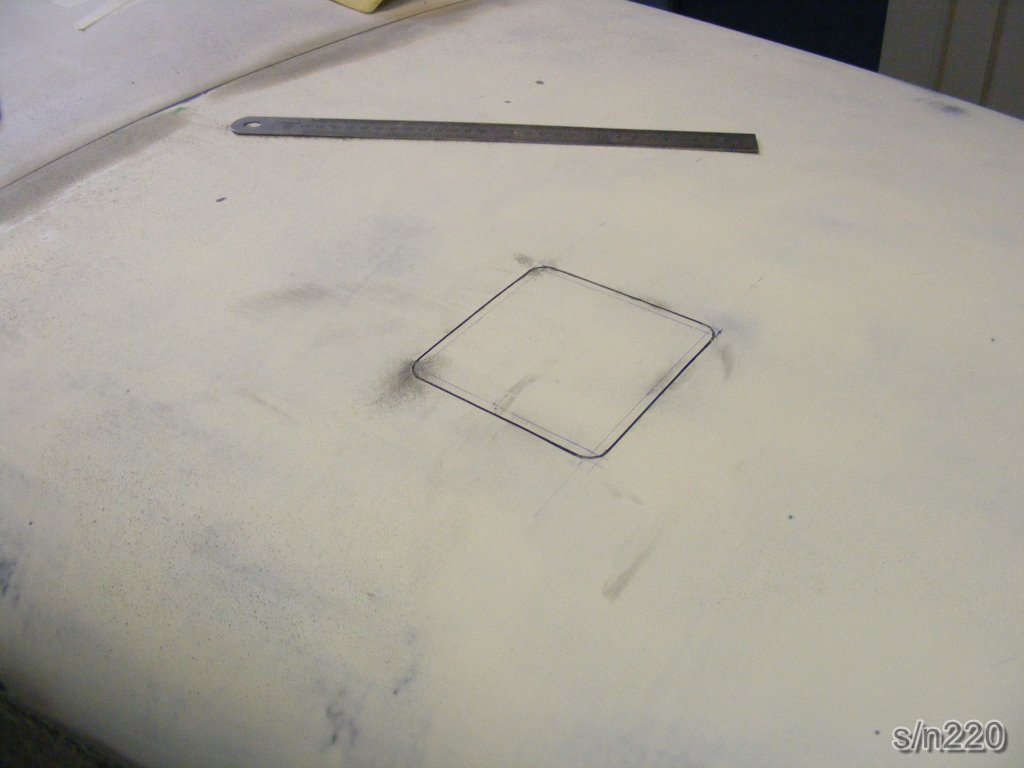

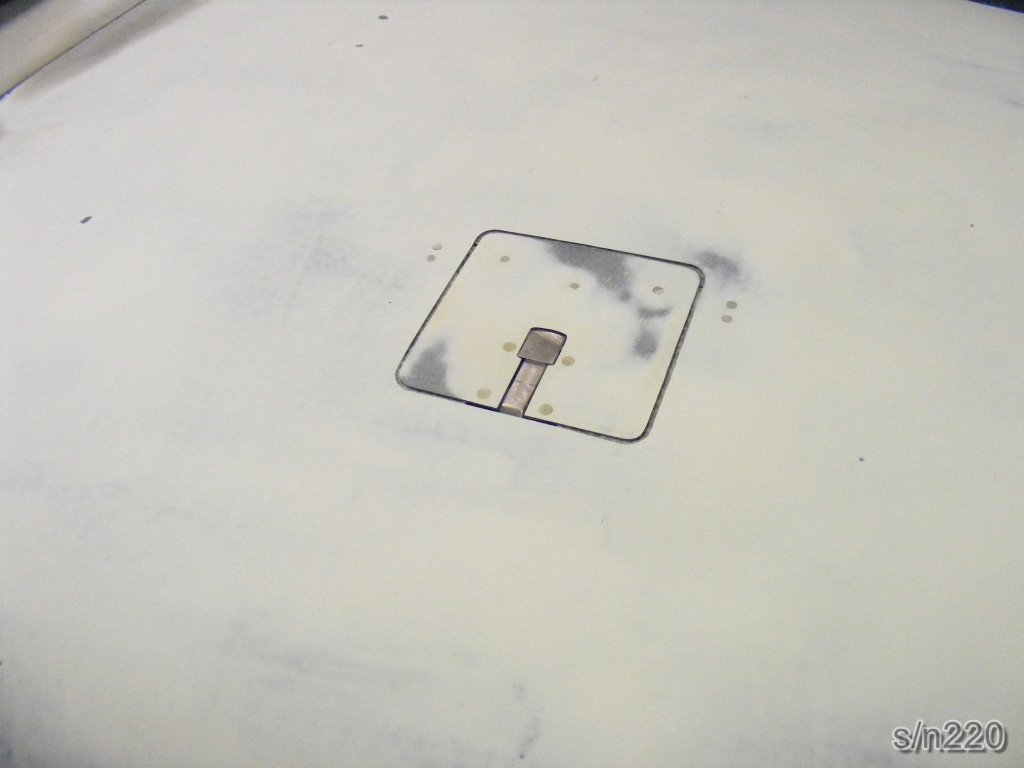

Afgelopen week het luikje voor de oliepeilstok in de boven cowling

gemaakt. Ook de happer voor de luchtinlaat boven op de cowling gelamineerd.

02-11-19

Het verloop uit de mal geplukt. Deze pas gemaakt op de radiateur.

Op vertikaal randje plakrubber als goede afdichting van verloop op radiateur.

01-11-19

Verloop naar oliekoeler gelamineerd. Deze onder deken met

verwarmingslint de nacht laten harden

31-10-19

Verloop van cowling naar oliekoeler gemaakt van PU schuim. Al eerste

een plankje op maat op de radiateur getapet. Hierop PU schuim gelijmd en deze in

vorm schuurd. Een blokschuim als radiateur en wat schuim voor de

geleidingsschotjes....

28-10-19

De randen van de luchtinlaten afgeslepen, schuim uit de inlaten geplukt

en geschuurd. Passen mooi op de baffling. De randen moeten nog iets korter en er

moet nog een siliconen rand op voor aanluiting op de kap. Volgende is het

verloop naar de olie koeler.

27-10-19

De schuimblokken gevormd voor een mooie overgang van rond naar

rechthoekig (van cowling naar baffling). Deze gelamineerd met 2x 200grs

koolstof.

25-10-19

De kappen aan de voorzijde afgeslepen om straks een zo mooi mogelijk

verloop te kunnen maken naar de inlaten. Triplex plaatjes gemaakt op de

voorzijde van de rachthoekige inlaten van de kappen. Hierop PU schuim gelijmd.

22-10-19

Bezig geweest met de baffling van de motor. Bijgeleverd waren twee

aluminium kappen de perfect op de motor aansluiten. Alleen de hoogte moet

pasgemaakt worden op de cowling. Eerst een mal van karton gemaakt aan de hand

van de bestaande kappen. Van deze net zolang randjes er af knippen tot er een

mooie spleet tussen cowling en karton is. Dan deze weer om de kappen plakken en

de kappen op deze maat afslijpen. Iets ruimer. Daarna de kappen mooi pas op kap

slijpen.

20-10-19

Ook de rand van het tankdek nog iets geplamuurd om de laatste kleine

verschillen weg te werken.

18-10-19

Het schuim aan de binnenzijde van de bovencowling gelamineerd met 1x

163grs. Voor de juiste vorm de cowling gemonteerd zodat tijdens het harden de

cowling de juiste vorm houdt. De randen van de cowling iets geplamuurd om

de laatste kleine verschillen weg te werken.

17-10-19

De binnenzijde van de bovencowling voorzien van 5mm schuim. Dit gelijmd

in de mal om zoveel mogelijk de vorm te behouden. Aan de voorzijde 2 klosje met

trekmoeren in de ondercowling gelijmd voor de bevestiging van de cowlings op

elkaar.

15-10-19

De randen aan de voorzijde netjes bijgewerkt en het triplex op het

achterrandje van de bovencowling gelamineerd.

14-10-19

Bovencowling en af gehaald. De gelamineerde overlapping liet mooi las

van de bovencowling. Van de week even netjes bijwerken.

13-10-19

De bovencowling op de ondercowling geplaats, hier en daar nog wat

geschuurd en lijmrestjes verwijderd.

Van karton een vorm gemaakt voor om de uitlaat. Dit wordt een soort kapje

waarachter de uitlaat zit en waardoor iets onderdruk in de cowling ontstaat.

Hierdoor zal lucht uit de cowling gezogen worden dat ook meehelpt voor de

betere koeling. Dit vastgeplakt met tape. De ondercowling zo neergezet dat er 2

componenten schuim ingegoten kan worden (eerst huishoud folie er in gedaan). Na

uitharden de vorm licht geschuurd en geplamuurd met polyester hars met micro.

Mooi van polyester hars is dat als je iets extra verharder er door doe dat het

snel hard is. Zo kon ik 2x plamuren. De vorm afdekken met huishoud folie en

gelaminerd met restjes koolstof-, kevlar-koolstof- en glasvezel.

Om straks de cowling delen aan de voorkant naast de spinner op elkaar te houden

met een schoeven wil ik een overlap maken. Op de bovencowling, ter plekke naast

de spinner, huishoudfolie opgeplakt. De cowling gemonteerd en op de binnenkant

van de ondercowling, ter plekke naast de spinner 3 laagje glas en 1 laagje

koolstof vezel. Eerst de vierlaagjes en peelply op plastic op de werktafel

geimpregneerd en dan deze aangebracht. peelply er weer afgehaald, deze komt niet

zo mooi in de rondingen.

12-10-19

De bovencowling precies pasgemaakt op de ondercowling. De

scharnierhelften met glasvezel in vorm gebogen en op de bovencowling geboord en

vastgezet met cleco's. Deze op de cowling gelijmd en met verzonken

klinknageltjes vastgezet. Het 2mm okoume triplex met verdunde epoxy ingesmeerd.

Ook nog even gat in de ondercowling gemaakt voor de uitlaatpijp.

11-10-19

De ondercowling geplaatst met de scharnieren en deze afgetekend op de

romp. De scharnier helften op de romp gelijmd en geklonken.

De achterrand van de bovencowling verstevigd met 200grs kevlar-koolstof vezel.

Hierop gelijk 2mm okuome triplex gelijmd. Dit ook weer in de mal gedaan.

10-10-19

De scharnieren op de ondercowling pasgemaakt en gelijmd. Om de vorm

goed te houden heb ik dit in de mal gedaan.

07-10-19

De scharnieren, die op de glasvezelstroken zijn gelijmd, geklonken met

kleine verzonken klinknageltjes.

06-10-19

Van de strook van gisteren vier smalle stroken gezaagd en deze op de

scharnieren van de cowlingdeling gelijmd. Deze ook weer tussen twee aluminium

kokers gelegd en verzwaard.

05-10-19

Scharnieren voor de kap bevestiging pasgemaakt en op strookjes

glasvezel gelijmd. Glasvezel strook gemaakt. 6x163grs. Tussen twee aluminium

kokers gelegd en met lood verzwaard.

01-10-19

De onderste cowling geplaatst en op de romp met tape vastgezet. de

alumium plaatjes op de cowling gelijmd.

30-09-19

Pinnentjes gedraaid bij Jan voor de ophangbeugeltjes van de onderste

cowling. Deze geklonken op de aluminium plaatjes. De beugeltjes bevestigd op het

motorschot. Eerst 1,5mm glasweefselplaatje op het schot gelijmd, hier komt

straks geen fiberfax. Ook plaatje 0,5mm rvs ertussen gedaan (firewall).

29-09-19

De spinner gemonteerd en de onderste cowling pasgemaakt op de romp en

spinner. Past mooi. De beugeltjes voor de ophanging van onderste cowling

gemaakt.

26-09-19

De randen van de onderste cowling voorzien van 200grs kevlar-koolstof

weefsel. De randen zijn echt een stuk steviger geworden. Ook ter plekke van waar

straks de beugeltjes op de bovenhoeken komen een stukje gelamineerd.

24-09-19

Het schuim voorzien van 1 laag glas 163grs. Eerst de gaatjes in het

schuim opgevuld met epoxy met microballoons (gewicht).

23-09-19

De randen netjes afgeslepen en geschuurd (2,5cm laten staan). Aan de

binnenzijde van de onder cowling 5mm pvc schuim gelijmd met epoxy

(hars+aerosil+microballoons).

21-09-19

De randen gelamineerd. Eerst de hoeken ingesmeerd met dikke epoxy lijm

(hars+aerosil+baumwolle). Daarna 7 lagen glas 163grs.

19-09-19

Op de romp aluminium plaatje gelamineerd. De cowling is ongeveer 1mm

dik. Dus eerst een strip gebogen met de romp mee en daarna 2x dikke tape op

geplakt om ongeveer 1,8mm te krijgen. Dit omdat ik de rand aan de binnenzijde

nog iets wil versterken. Op de rand van de romp aluminium stripjes geplakt

waaraan aan de binnenzijde de gebogen strippen met tape geplakt kon worden

(eerst het aluminium in lossingsmiddel gezet).

18-09-19

Randje aan het tankdek gelamineerd. Op dit randje komt straks de boven

cowling te liggen. Ik had de randjes gisteren al gemaakt door op vlakke

ondergrond laagjes glas te lamineren (peelply - 2x 163grs glas - 2x 200grs

kevlar/koolstof - 1x glas - peelply). Tjeee, had nooit met kevlar gewerkt

mar wat is dit slecht te bewerken....

15-09-19

Cowling randjes weggeslepen en geschuurd. Door het tape op de romp zit

er in de cowling randjes waarlangsr geschuurd kon worden. Iets nog laten staan

voor exact pasmaken. Beide helften eens passen op de romp, passen perfect.

14-09-19

De cowling in de zon gezet om sneller te laten harden. In de zon

wordt de cowling lekker warm, je kon de hand er niet op houden.

Afijn, hierdoor kon de cowling savonds uit de mal worden getrokken.

13-09-19

Na twee weekjes er uit te zijn geweest de onderste cowling gelamineerd.

Hier eerst dunne laag celcoat, 163grs glas, 200grs koolstof, 163grs glas en

peelply.

25-08-19

De bovenste helf van de cowling in de mal gelamineerd. Eerst de mal

ingesmeerd met witte celcoat. Dit om kleine gaatjes (luchtbelletjes) van de

glasmat aan het oppervlak van de cowling te voorkomen. Ook om eventuele

oneffenheden te kunnen weg schuren en om al een wite ondergrond te hebben voor

het (wit) spuiten van de kap. Een overweging, de celcoat moet vrij dik erop,

anders trek de wax deze open. Dikke laag is wel weer gewicht. (de onderste

cowling is met een dunne laag gedaan en daar is veel "opengetrokken"). De

celcoat een uurtje laten harden. De eerste laag glas gaat plakken op de nog niet

uitgeharde celcoat, dus eerst lekker dik insmeren met hars.

Dan 163 grs glas, 200grs koolstof en 163grs glas. Als laatste Peelply.

De boel een paar dagen laten harden en de bovenste cowling is ruwbouw klaar. De

cowling kwam een beetje lastig uit de mal. Bij het insmeren van de plug met

lossingfilm waren kleine luchtbelletjes onstaan en niet gezien. Dit had als

gevolg dat er kleine gaatjes in de mal kwamen en ook niet gezien of te licht

over nagedacht... Dit gaf dus kleine puntjes op de cowling. Vooral bij de

rondingen voorzijde bleef de kap "haken" in de mal. Afijn, met een beetje geduld

en een beetje wrikken.....

18-08-19

Tankdek in fill primer gezet.

17-08-19

De vleugel stompen geschuurd met P280. Deze eerder in de fill primer

gezet.

De mallen van oneffenheden ontdaan en hier en daar iets bij geplamuurd. De

mallen 6x in de wax gezet, eerst met hele dunne wax om goed in de schuurkrassen

te laten vloeien. De laatste 3 lagen met mallen wax en goed uitpoetsen.

26-07-19

Afgelopen maand bezig geweest met de mal voor de Cowling. Na eerst de

vorm van schuim te hebben gemaakt alles ingesmeerd met hars om de boel hard te

maken. Daarna de hele boel in dikke celcoat gezet en dan maar schuren tot alles

glad en egaal is. Moest toch hier en daar wat plamuren om de lijnen wat

vloeiender te krijgen. Hier en daar ook door de harde laag geschuurd. Niet

handig, schuim schuurt (te) makkelijk waardoor weer een deuk ontstaat. Dus weer

plamuren, schuren, plamuren, ... etc. Ook moest de grote opening onder de romp

wat groter gemaakt worden. Deze moet ca. 1,5x de oppervlakte hebben van de

openingen aan de voorkant om geen druk opbouw in de cowling te krijgen. Afijn,

uiteindelijk zat de vorm er in. De dummy spinner plaat er af gehaald en de

randen mooi gerond voor de mal.

Nu kon alles 2x in lossingsmiddel gezet worden, de randen van de romp afgeplakt.

Na goed drogen alles in blauwe polyester celcoat gezet. Bij glasmatten direct op

de vorm te zetten krijg je vaak kleine luchtbelletjes waardoor deze ook in de

mal komen. Door eerst alles lekker dik in de celcoat te zetten voorkom je dit.

Daarna is het plakken geblazen met ruwe glasmatten op de grotere vlakken en

fijnere matten aan de voorkant. Op de grotere vlakke vlakken 5mm pvc schuim

gelijmd en hierover een dunne glasmat gezet (sandwich). Deze vlakken blijven dan

mooier in vorm.

Na uitharden de deling uitgezet met de laser en met de Dremel met slijpschijfje

door geslepen.

Tja, toen moest alles gelost worden. Dit ging niet zonder de vorm kapot te

maken. Eerst met een stalen lineaal rondom in de gleuf gestoken en dan maar

vrikken...

Uiteindelijk is de mal goed losgekomen.

30-06-19

Plamuren, schuren, plamuren, filler... De cowling bovenzijde en

zijkanten zijn glad. De voorkant in de plamuur gezet.

Van de week de onderzijde van de cowling onder handen nemen.

16-06-19

De cowling heeft zijn vorm.

De afgelopen maand bezig geweest met alles en niets. Toch de cowling kunnen

maken. Allereerst een plaat gemaakt met de afmetingen van de spinner inclusief

de speling tussen deze en de cowling (±4mm). De motor goed ingepakt met folie en

het brandschot afgeplakt. Met PU schuim platen, die ik nog over had, de ruwe

vorm gemaakt. Daarna de rest opgevult met twee componenten PU schuim. De

overmaat was wel een beetje groter dan dat ik voor ogen had. Afijn, de zaag

erin. Eerst had ik in het hoofd om de gaten gelijk naast de spinner te maken.

Dit leek betere stroomlijn. Na wat googlen en kijken naar moderne kisten blijkt

dat twee ronde gaten iets van de spinner af beter te zijn......? Weg van de

grenslaag.....? Afijn, na

wikken en wegen gekozen voor de ronde gaten. Eens wat anders voor een Cherry. De

inlaat van de oliekoeler ovaal gemaakt.

De rechter luchtinlaat "kijkt" iets naar boven en de linker iets naar beneden.

Dit heb ik gedaan met de gedachte dat de inlaat bij een rechts draaiende

propellor (vanuit de cockpit gezien) iets meer lucht schept....?

Vandaag de laatste vormen geshapet en de hele cowling ingesmeerd met epoxy met

micro om de heleboel hard te maken.

Hierna de boel glad schuren en in de dikke celcoat zetten. En dan maar schuren,

plamuren, schuren, plamuren... totdat de hele cowling zijn uiteindelijke gladde

vorm heeft. Hiervan wil ik dan mallen maken waarin vervolgens de uiteindelijke

cowling gemaakt kan worden. Deze hoeft dan niet meer glad gemaakt of geplamuurd

te worden, dat is dan weer lichter.....

Voorlopig nog wel even werken aan de cowling dus.

11-05-19

De Airmaster propeller is van de week binnen gekomen. Prachtige

onderdelen, goed verzorgt en gedocumenteerd geheel.

De spinner gemonteerd met daar onder de oliekoeler om een idee te krijgen hoe de

cowling straks te vormen.

10-05-19

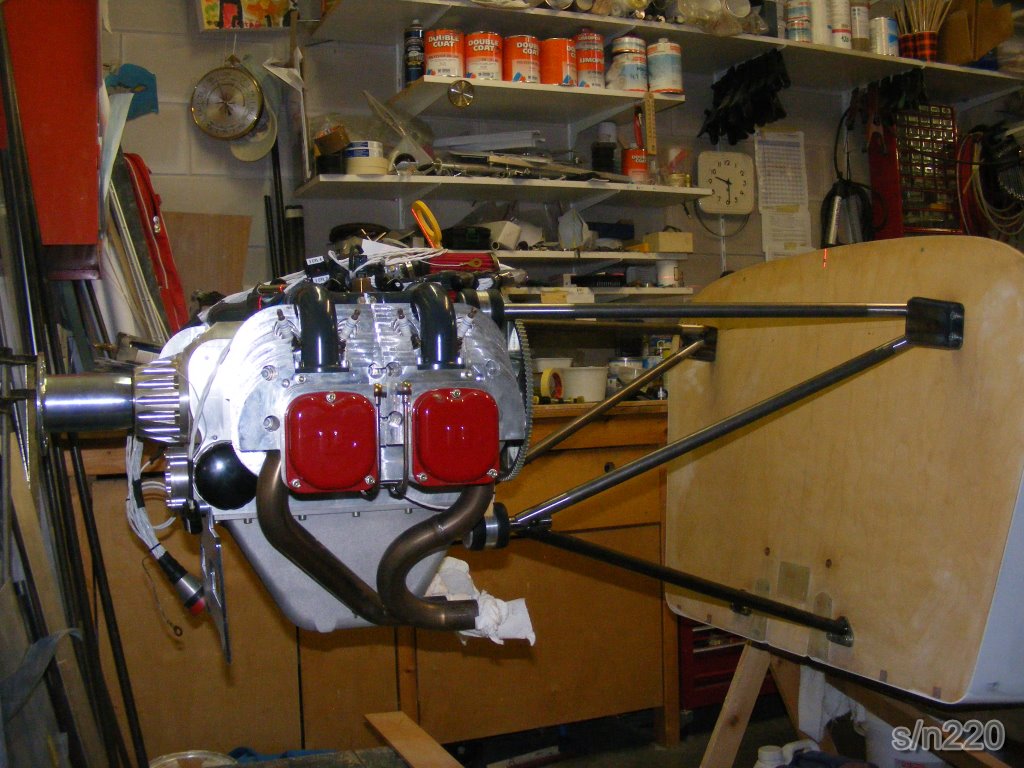

Afgelopen week weer bezig geweest met de motorbok. Weight and balance

nogmaals gecontroleerd in Excel. Zoveel mogelijk waarden nog gemeten en

ingevuld. De weight and balance van de lege kist met alle toebehoren (tank, kap,

stabilo, flap, etc.etc.) was al gedaan dus ligt vast. De motor moest erg ver

naar voren. Later in de week de boel nog maar eens goed bekijken of alles klopt

voordat de bok wordt afgelast. Inmiddels is de propeller ook binnen. Wat blijkt,

er zat een fout in mijn excel sheet en de propeller is 1kg zwaarder dan

opgegeven. Afijn, de bok moest 13cm ingekort worden. Alles los geslepen en weer

opnieuw beginnen. Dit ging nu wel sneller. Na het hechten de motorbok

gedemonteerd en weer in de lasmal gebout. Afgelopen woesdag de bok laten

aflassen door een zeer ervaren Tig lasser. Thnx Gerrit. Gisteren alle

verbindingslassen warm gestookt tot 'kers rood' en langzaam laten afkoelen zodat

de meeste lasspanningen er uit gaan.

Vandaag de bok uit de mal gehaald. Mal en uitgloeien heeft goed gewerkt, er

waren bijna geen maat verschillen. De bok past nog steeds goed op de romp. Ook

vandaag de motor gemonteerd op de bok. Uitlijning gecontroleerd met behulp van

de laser. De motor is perfect uitgelijnd. De propeller flens ligt precies in het

hart van de romp, staat 2,5 graden naar rechts, prop flens ligt hoogte 1 á 2 mm

te hoog. Met de propellor erop is deze afwijking straks bijna te verwaarlozen.

27-04-19

De motorbok losgehaald van de romp en een lasmal gemaakt. Ik had al een

mal gemaakt van multiplex waarin de bevestigingspunten in het motorschot waren

overgenome. Deze plaat gebruikt om hoeklijnen 50x50x5 te lassen en de gaten

hierop over te nemen. De houten plaat paste op de bevestigingspunten van het

motorschot dus de hoeklijnen met gaten komen dus ook overeen. Voor de motorzijde

van de bok een plaat 4mm staal laten snijden met gaten waarin de lassteunen

passen. Tevens nog schoren van staf rond 10mm er in gelast om alles zoveel

mogelijk op de plaats te houden tijdens het aflassen. Hoek 50 en staf 10 had ik

nog liggen. De hoeklijen zijn diverse malen gebuikt voor de romp en het staf

voor het richtingsroer. Zo zie je maar weer, niet weg doen tijdens de bouw.

23-04-19

De laaste 2 buizen pasgemaakt en gehecht. De motor vrij kunnen laten

hangen aan de bok. De Cherry heeft een motor !

22-04-19

Afgelopen week bezig geweest met motor uit te lijnen op de romp. Motor

krijgt 2,5 graden rechts zijwaardsstelling. De flens van de motor ligt in lijn

met de langsas van het vliegtuig zodat de neus symetrisch wordt. De ligging van

de motor heb ik al eerder uitgerekend met de weight and balance. Door de

relatief lichte motor krijgt het vliegtuig een langere neus.

Vandaag de eerste buizen 0,75"x0,058" 4130 van de motorbok pasgemaakt en gehecht (MIG).

17-04-19

De onderdelen van de neuspoot eerst in de Washprimer gezet en daarna

licht geschuurd en wit gespoten met Hammerite (spuitbus).

De neuswielkap in de blanke DD lak hoog glans gezet.

06-04-19

De garage met de bladblazer van het meeste stof ontdaan. De onderzijde

in de witte DD lak gezet met roller. Ging niet helemaal goed, als de lak te

droog is en je gaat er met een relatief droge roller er over dan worden kleine

stukjes schuim uit de roller getrokken. Ik dacht eerst dat het stof was, dus een

redelijk stuk gedaan....

05-04-19

Afgelopen dagen rechter zijkant geschuuurd P150, Filler, P280.

01-04-19

Geschuurd P80 de plamuurplekken van gisteren en de rechterzijkant in de

filler gezet.

31-03-19

Afgelopen week de romp geschuurd P80, geplamuurd, geschuurd P80,

filler, geschuurd P150, filler.....

Als laatste vandaag de onderzijde en linkerzijde geschuurd met P280. De romp op

de andere zijde gedraaid en de rechter zijde nog wat geschuurd P80 en lichte

deuken geplamuurd.

20-03-19

M4 nog even opgeboord en M5 getapt in de vork. Gaatjes in kapje

pasgemaakt op vork.

19-03-19

Propjes andere zijde laten lassen. Draadgaatjes M5 in de propje getapt.

Was lastig te boren, de prop was erg hard geworden door het lassen. De proppen

rood gloeiend gemaakt met brander en langzaam laten afkoelen. Daarna ging boren

en tappen goed.

Nog even naar de huisartsenpost in Zwolle. Wandkastje stond open en ik raapte

een tap van de grond en bij opstaan...bafff... snee in het hoofd. Flink bloeden.

In Zwolle even laten lijmen.

18-03-19

Propje in vork laten lassen. Onderzijde romp geschuurd met P150. Andere

zijde prop gevlakt.

17-03-19

Krikken aangepast zodat deze makkelijker op te bergen zijn. Gaatje

geboord in neuswiel vork. Hier staf D=9 in lassen en daarin M4 draad tappen om het

neuswielkapje straks vast te zetten. Op tekening staat dat dit met

plaatschroeven kan, dit leek mij niet solide.

Kapje pasgemaakt op neuspoot en romp.

16-03-19

Onderzijde en linkerzijde geschuurd en in filler gezet.

15-03-19

Geschuurd en geplamuurd.

12-03-19

Laagje glasvezel 163grs over alu plaatjes gelamineerd. Geschuurd en

geplameerd.

10-03-19

Mal van dun rvs plaat gemaakt voor neuswiel kapje. Gelamineerd met 2x

koolstof 220grs.

Alu plaatjse in de romp gelijmd voor boutjes voetenstuur blokjes.

09-03-19

Luikje is nu klaar. Onderzijde van de romp in de plamuur gezet. De

linker kant van de romp geschuurd en geplamuurd.

04-03-19

Randjes van het luikje samen met Tom geschuurd en gelamineerd.

Onderkant romp geschuurd.

03-03-19

Rechter zijkant geschuurd. De grove glooingen zijn er uit. De romp op

de andere zijde gedraaid. De linker zijde grof in plamuur gezet (epoxy met

micro). Het linker luikje voor de as van de poot gelamineerd.

02-03-19

Onderzijde in de Aero plamuur gezet.

01-03-19

Rechterzijkant in Aero plamuur gezet.

27-02-19

Het schuim van het linker luikje in vorm geschuurd. Rechter zijkant en

onderzijde geschuurd.

26-02-19

Na een heerlijk weekje ski vakantie weer lekker aan de Cherry. Het

luikje aan de onderzijde van de rechter vleugelstomp is nu klaar.

Voorbereidingen gedaan voor het linker luikje, randjes geschuurd en geplamuurd.

Een deel van de rechter zijkant grof in de plamuur (expoxy hars met micros

en een beetje aerosil). De overgebleven plamuur aan de onderzijde gesmeerd.

Als de onderzijde glad is en het linker luikje is ook klaar dan begin ik aan de

motorbok. De onderzijde dus snel afmaken....

10-02-19

Onderzijde rechter vleugelstomp geschuurd en in de primer gezet. Deze

is mooi glad, en dat zonder plamuur op de grote vlakken. Nog een paar dellen in

de rechter zijkant en onderkant geplamuurd met epoxy met micro. Schuim aan

linker binnenzijde romp ter hoogte van stabilo ingesmeerd met epoxy zodat deze

niet zo snel beschadigd met montage van de onderdelen van het stabilo in de

staart.

09-02-19

De romp op z'n kant op twee bokken gelegd. Erg makkelijk. Had ik eerder

moeten doen.

Het luikje (nog van 2mm okoume triplex en schuim) pasgeschuurd. Begin gemaakt

met schuren van de vleugelstomp en romp zijkant. Nog wat geplamuurd aan de

vleugelstomp.

Eerst de romp onderzijde spuit klaar maken, nu kan ik nog goed bij, de romp zo

op de kant liggend.

07-02-19

De binnenzijde van de neuswielbak tweede keer wit geschilderd met

DD-lak D800 hoogglans.

05-02-19

Binnenzijde romp gelakt met DD-lak D008 zijdeglans

(verfgroothandel.nl).

04-02-19

Binnenkant geschuurd, is nu klaar om te lakken. Luikje in de staart

geplaatst met dunne folie op de romp. Vervolgen via andere kant de bovenrand in

gesmeerd met epoxy lijm zodat het luikje straks mooi strak past. Paar dagen

later de andere zijde gedaan.

03-02-19

Binnenzijde van de romp geschuurd. Beugeltje voor de twee kabelrollen

op de hoofdligger gekit met Sikaflex. Deze al eerder in de Washprimer gezet.

31-01-19

De motor opgehaald van de fabriek in België: een UL Power 260i. Na lang

wikken en wegen toch gekozen voor deze motor. De Bijbehorende propeller is in

bestelling.

29-01-19

De flaphendel afgemonteerd. De knop op het buisje 6mm gelijmd met

Sikaflex en geborgd met koolstof staafje 1,5mm. De hendel doorgeboord op de

buis. De flap meeneem strippen op de rompflaps gelijmd met Sikaflex en vastgezet

met verzonken boutjes M5 met borgmoertjes.

28-01-19

Schoortjes (pl.2mm) op de steuntjes laten lassen.

27-01-19

Bezoek gehad van mijn bouwbegeleider. ;)

25-01-19

De plaatjes op mijn werk laten zetten.

24-01-19

Plaatjes voor de motorbok uit plaat CrMo 3mm geslepen.

20-01-19

De boel onder de stoel gedemonteerd.

15-01-19

Deksel op neuswielkast pasgemaakt. Railstopper op cockpitkap rails

gemaakt van POM.

14-01-19

Aluminium plaatjes op de scharnierklosjes vor het voetenstuur gelijmd.

13-01-19

Klosjes gelijmd. Randen op neuswiel luikje gelijmd. Alu plaatjes

gemaakt voor op de lagerblokjes. Plaatjes gemaakt om boutjes op te lassen voor

de lagerblokjes. Deze komen straks iets verdiept onder in de romp zodat deze

glad afgeplamuurd kunnen worden.

Gaten van het brandschot overgenomen op de mal voor de motorbok.

12-01-19

Deze week fysiek niets gedaan aan de Cherry. Maar... de motor UL Power

260i en de Airmaster propeller zijn besteld! Lang getwijfeld maar de knoop

eindelijk doorgehakt.

Vandaag de mallen van de motorbevestiging en het motorschot gemaakt. Als ik

exact heb bepaald hoe ver de motor voor het schot moet komen kan ik de mal

samenstellen om de bok in elkaar te lassen.

Ook begonnen met het leeghalen van de Cherry om straks de romp binnenkant te

lakken en de delen in de verf te zetten.

Klosjes gemaakt tegen aflopen van de kabels van het landingsgestel.

06-01-19

Met hulp van Jan staat de Cherry nu weer thuis in de garage. Vandaag

ook de Murphy van Jan naar zijn nieuwe werkplaats verhuist.

01-01-19

Happy New Year !

Wish you all the best for 2019 and.... happy landings.

Klik hier voor blog: 2010-2013 - 2014 - 2015 - 2016 - 2017 - 2018 - 2019 - 2020 - 2021 - 2022