11-06-16

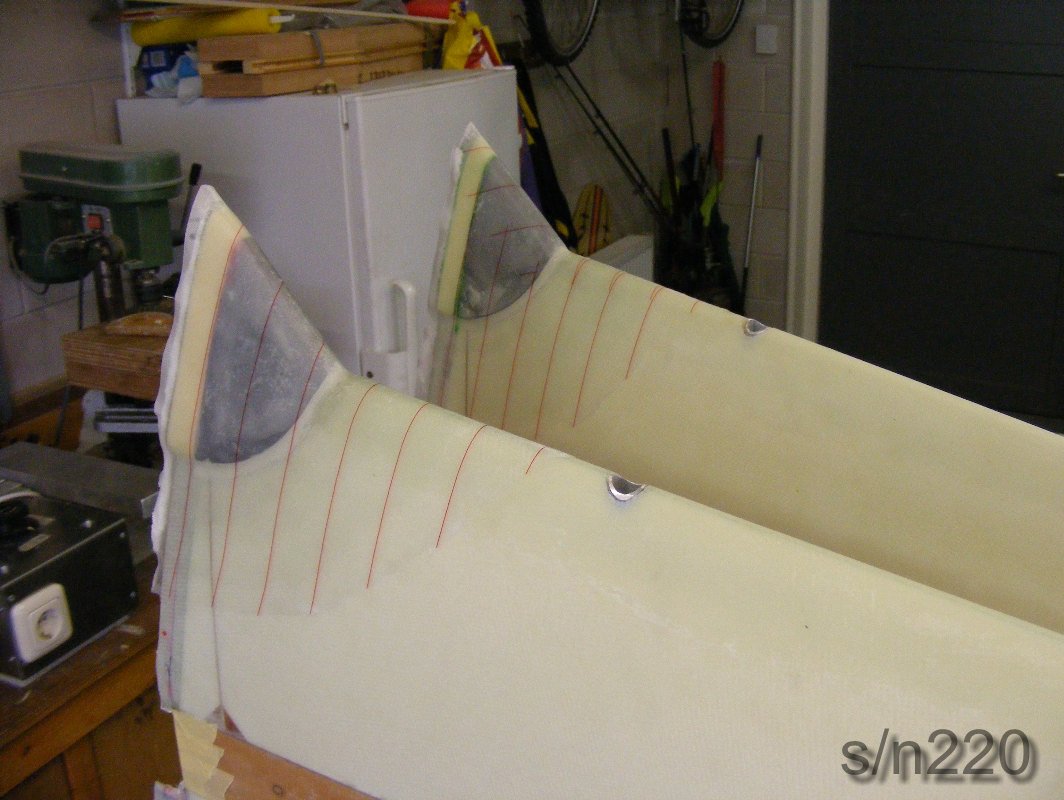

Fairings romp-flügelstummel. Ik vroeg me af wat een optimale fairing is

voor de Cherry. Eens vragen aan Doeke die bij NLR heeft gewerkt. Voor de

modellen van Fokker: "de duim van Ed van Fokker". Deze werd dan later opgemeten

en uitgevoerd. Als ie maar groter is dan de grenslaag. Voor de rest wat mooi en

praktisch is. Alles wat groter is geeft allen maar vormweerstand.

Even snel vergeleken met de modellen dan moet de grens laag van de Cherry

ongeveer 2cm zijn. Dus een radius van minimaal 20mm.

Op het hoogste punt van de vleugel heb ik 20mm aangehouden. Deze wordt naar

voren en achteren groter tot maximaal ±40mm.

Eerst een laagje schuim in de ruimte tussen de romp en de flügelstummel gelijmd

en ingesmeerd met hars en micro (makkelijker bij schuren fairing, is dan harder

en wordt niet zo snel weggeschuurd. (afplakken ipv insmeren achteraf

makkelijker). De bovenzijde van de hoofdligger geplamuurd

met hars, micro en beetje aerosil voor de smeuigheid. Deze vooraf plamuren is

makkelijker voor het vormen van de fairing, meer maatvastheid.

De fairings bekleedt met 3 lagen 163grs glasdoek. Breedste eerst en de volgende

steeds iets smaller. Dit geeft een mooiere overgang zonder veel te hoeven

schuren.

Onderzijde van de boven fairings voorzien van één laagje glas. Dit ter

voorkoming dat het schuim te veel beschadigd wordt als de as van de poten er uit

of erin moet. En voor iets meer stevigheid voor bovenzijde (sandwich).

Fairings aan onderzijde ook met 3 lagen 163grs.

01-07-15

Volgens tekening konden twee klosjes dit boven de middenligger komen al in de

zijwanden gelijmd worden (deze waren niet gestippeld). Leek me goed, deze twee

in hoogte uitmeten op de bovenzijde van de romp (0-lijn) en vast lijmen. Is dan

een mooie referentie voor de hoogte van de middenligger. Echter...... de

middenligger kon niet door het gat en er moest dus één van de klosjes weer

worden weggefreesd....

De romp naar de schuur bij mijn moeder gebracht met het vrachtwagentje van Jan.

Deze avond de eerste grove opstelling gemaakt voor het uitlijnen van de

vleugelmiddenligger op de romp. Tijdens het lijmen van de frames van de romp is

een zijpaneel een paar mm verschoven in lengte richting. Hier dus rekening mee

houden tijdens het uitlijnen. De dwars latjes staat dus niet helmaal haaks op de

centerlijn. Eerst de centerlijn bepaald en vervolgens achter op de staart het

midden bepaald. De afstanden naar de tippen (buisjes voor tie down) van de

vleugels naar dit punt moeten dus gelijk zijn. De romp op een opstelling van

ongeveer 60cm hoogte gezet waardoor makkelijk overal bij gekomen kan worden voor

het lijmwerk.

De bovenzijde van de romp (0-lijn) met waterpas en laser vlak opgestel door

middel van plaatjes en wiggen. Vervolgens de vleugels met laser vlak uitgericht,

ook zorgen dat middenligger in het midden van de romp ligt. Na zeker weten dat

de opstelling geen belemmeringen heeft, kan er gelijmd worden.

De vleugel iets verschuiven om de lijmvlakken te ontvetten en in te smeren met

lijm. Daarna alles weer op de juiste plaats schuiven en alles weer uitlijnen en

vlak uitrichten. Het nieuwe klosje boven de ligger er ook weer ingelijmd. Meten,

meten en nog eens meten. Dit met hulp van André.

De volgende dag de verticale latjes en de twee driehoek klosjes achter en boven

de ligger gelijmd. De middenligger Ligt nu goed vast in de romp.

Hierna de spleet tussen midenligger en zijwand (door de verschuiving) opgevuld

met een mix van expoxy, koolstofvezels en aerosil.

De Hilfsholm in de romp geplaatst en pasgemaakt op de zijwanden (kleine inkeping

onderzijde). Deze uitgelijnd op de vleugels en geklemd op de aluminium plaatjes

van de vleugel. De Hilfsholm gelijmd op de onderlatten van de zijwanden. De

volgende dag de achterste ribben van de linker Flügelstummel gelijmd. Van de

ribben moest eerst nog 2mm van de bovenzijde gehaald worden in verband met de

2mm triplex plaat die op de Stummel komt voor het instap vlak. Na bepaald te

hebben waar het midden van de vleugeldeling ligt, de overstekken van de vleugels

(bij rib C) iets ruim afgeslepen. Na passen en meten de ribben gelijmd.

21-05-15

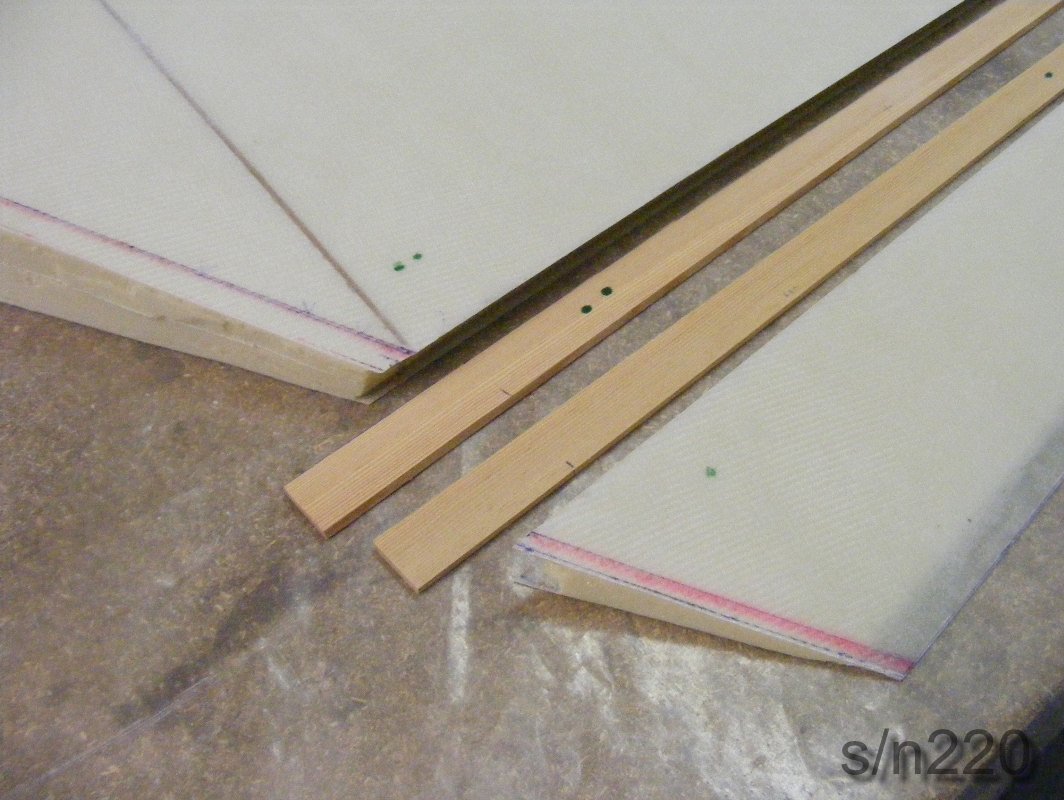

De bodem latten worden voorgebogen gelijmd. De ronding van

de onderkant voorzijde gemeten door latjes er op te leggen en een rechte lat op

het stukje net achter motorschot te leggen en dan de afstanden meten naar de

latjes. Vervolgens lengte op tafel uit tekenen en op de juiste plaatsen een

latje van de gemeten dikte leggen. Latjes lijmen en laten buigen in de

provisorische mal door gewichten.

Met een lange schuurlat de onderzijde “vlak” geschuurd.

17-05-15

Mal opgebouwd op werktafel. Eerst 2 aluminium kokers hier op vast te lijmen en

uitgelijnd met waterpas en laser. Hierop balkjes gelijmd met mal.

Nu konden de frames om de mal gebogen worden. Met behulp van stalen hoeklijnen

50x50 de staart recht gehouden. Als eerste het motorschot er tegenaan gelijmd.

Hierna alle dwars latjes in boven en onderzijde van de romp tussen de frames

gelijmd.

Steeds tussendoor met laser kijken of alles nog netjes recht staat.

Dan weer hoekjes en plaatjes voor de hoek versterkingen maken en lijmen.

De zijplaten tegen de frames aangehouden en de latjes afgetekend, aan beide

zijden. Dit voor het lijmen en spijkeren. 15-05-15 was het dan zover, de eerste

zijplaat er tegenaan gelijmd. Goed aandrukken en een klein spijkertje er in

schieten. Met de kop er nog boven zodat deze er later makkelijk uit getrokken

kan worden. Ik ben bang dat er altijd wel een spijkertje in de toekomst er uit

wil werken of roesten en dit ga je dan weer zien in de afwerking.

Alles, net als de rest, met epoxy gelijmd. (epoxy + baumwolle en aerosil).

20-04-15

17-03-15 Begonnen met de romp. Ik heb er voor gekozen om de zij frames

zonder de beplating om de mal te buigen en later de 2 mm Okoume beplating er om

heen de buigen. Hierdoor zal de beplating waarschijnlijk minder gaan floepen en

is dus minder plamuur nodig?

Op de werktafel frame uitgetekend volgens tekening. Hier en daar een kleine

afwijking genomen omdat anders de bovenlijst of onderlijst niet helemaal mooi

vloeiend loopt. De boven en onder lijst met blokjes op positie gehouden en eerst

alle latjes netjes hier tussen pasgemaakt. Vervolgens alle hoekjes uit 16 mm (watervast)

berken triplex en plaatjes uit 2mm berken triplex gemaakt. Blokjes eerst

aftekenen vanaf frame, tegen schuurschijf, passen, schuurschijf, etc. etc….

Ook het motorschot (8 mm berken triplex, meerdere lagen vliegtuig triplex,

overgenomen van KH) uitgetekend en gemaakt. De latten achter het motorschot

gemaakt van Berken.

Na het lijmen van de frames deze afgetekend op de 2 mm Okoume zijplaten zodat

dit straks weer scheelt als alles in de mal staat. De zijplaten geschuind en

gelijmd. De zijplaat heeft totaal 1 deling.

25-05-14

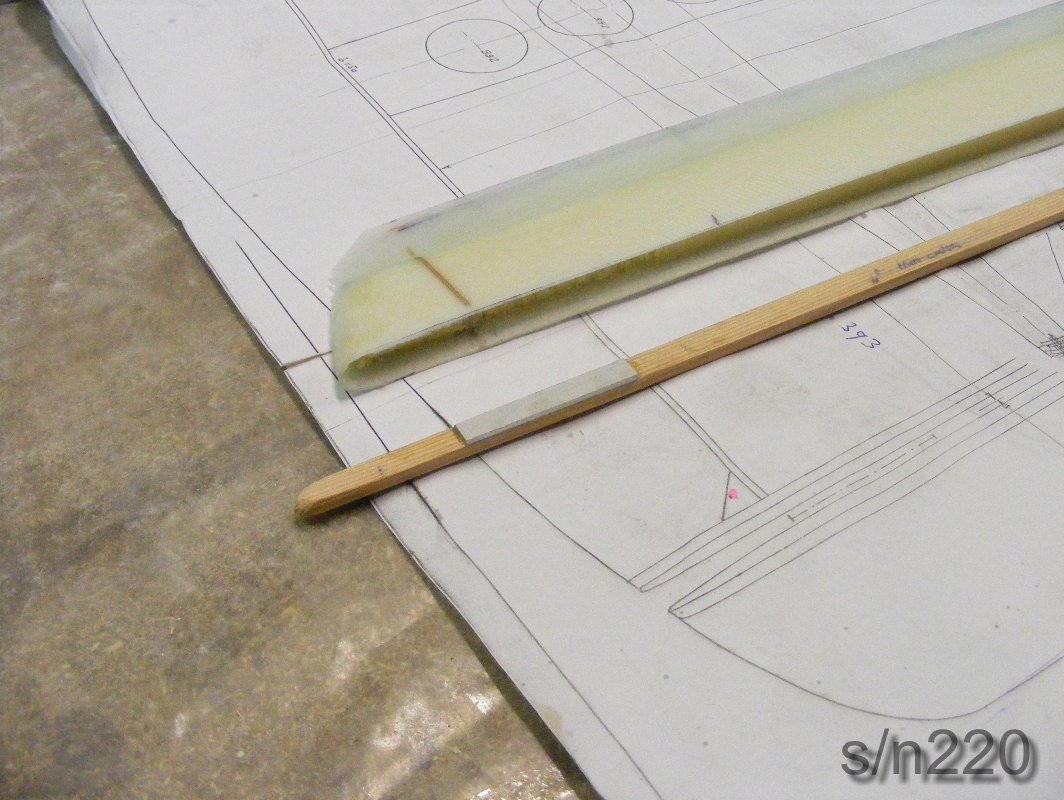

Hoofdliggers. Om de ribben C op de hoofdliggers te lijmen zijn de

liggers geplaatst in de middenligger zodat beide ribben C op elkaar uitgelijnd

kunnen worden. Verkeerde uitlijning heeft invloed op het vlieggedrag. De

volgende onderdelen zijn al klaar: hoofdligger, flaps, rolroeren,

scharnierophangingen, ribben, achterlijst, neuslijst en mallen.

Nadat de ribben C zijn gelijmd kunnen de liggers gedemonteerd worden en kunnen de

vleugels één voor één verder worden afgebouwd. De ribben G en L kunnen nu op de

eerste rib C worden uitgelijnd.

Daarvoor zijn de 2 aluminium koker op de werktafel met laser en waterpas

vlak geleg. Hierop twee aluminium stafen waarop de hoofdligger met de bovenzijde

waterpas op vast geklemd. Zodanig dat de bovenzijde van de mal op rib C ook

waterpas is.

Rib G wordt op de ligger geklemd met de mallen op rib C en G uitgelijnd op

elkaar. Een dag later hetzelfde met de tip rib L.

Vervolgens de achterlijst en neuslijst aan de ribben gelijmd. Zorgen dat de

ribben haaks op de hoofdligger blijven en parallel aan elkaar. Ook zorgen dat

rib L niet verdraaid ten opzichte van rib C en G door het klemmen van de

achterlijst op de rib.

De landingsflap in positie gebracht en met passen en meten de opvulling bepaald

voor de middelste scharnierophanging (1,5mm). De flap uitlijnen op de

achterlijst en mallen om de scharnierophanging aan de binnenzijde door te boren

op rib C.

Nieuwe scharnierplaatjes voor op de rolroeren gemaakt volgens schrijven

Max-André. De stuurstangen (Z084-09) voor de rolroeren (Alu, D8) moeten dan

ongeveer 2 cm langer gemaakt te worden.

De scharnierophanging van het rolroer aan de tip zijde

gemaakt van gezet aluminium plaat 2mm. Deze kan dan aan de achterzijde

van de achterlijst gemonteerd worden in plaats van aan de tip zijde. De

beugeltjes net zolang buigen totdat deze netjes parallel lopen met de zijkanten

van de rolroeren en dat het rolroer aan ligt op de mallen.

Aan de achterzijde van de scharnierophangingen moerplaatjes met klemmoeren

gemaakt, hier kan men later niet meer bij. Randjes van de klemmoeren in het hout

frezen zodat het plaatje netjes aanligt. Moerplaatjes met lijmpasta en 2

schroefjes vastzetten. De lijmpasta zorgt voor goede aanligging van de moeren op

de houten klosjes. Om het rolroer goed te laten aansluiten op de flap en de

mallen is het opvulplaatje (1,5mm) achter de middelste scharnierophanging iets schuin

afgeschuurd zodat het rolroer iets omhoog komt.

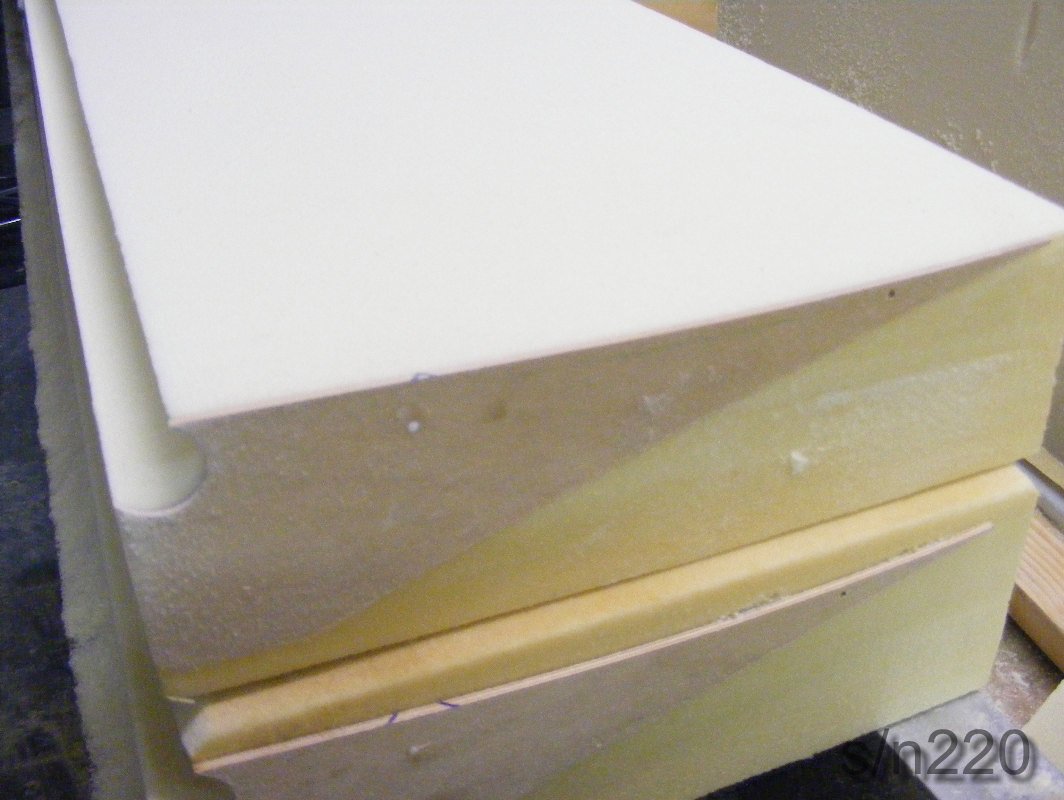

Alle schuim ribben precies op maat gemaakt met behulp van een rechte lat op

kleine latjes op de ribben. Passen, schuren,passen, schuren.....Voor het

inlijmen van de schuim ribben aluminium op de achterlijst geklemd en de ribben

ondersteund/uitgelijnd zodat alles netjes in vorm blijft tijdens lijmen. Hoe

mooier en spanningsvrijer straks de schuimplaten erin gelijmd worden hoe beter

de platen in vorm blijven tijdens het schuren ervan.

25-06-13

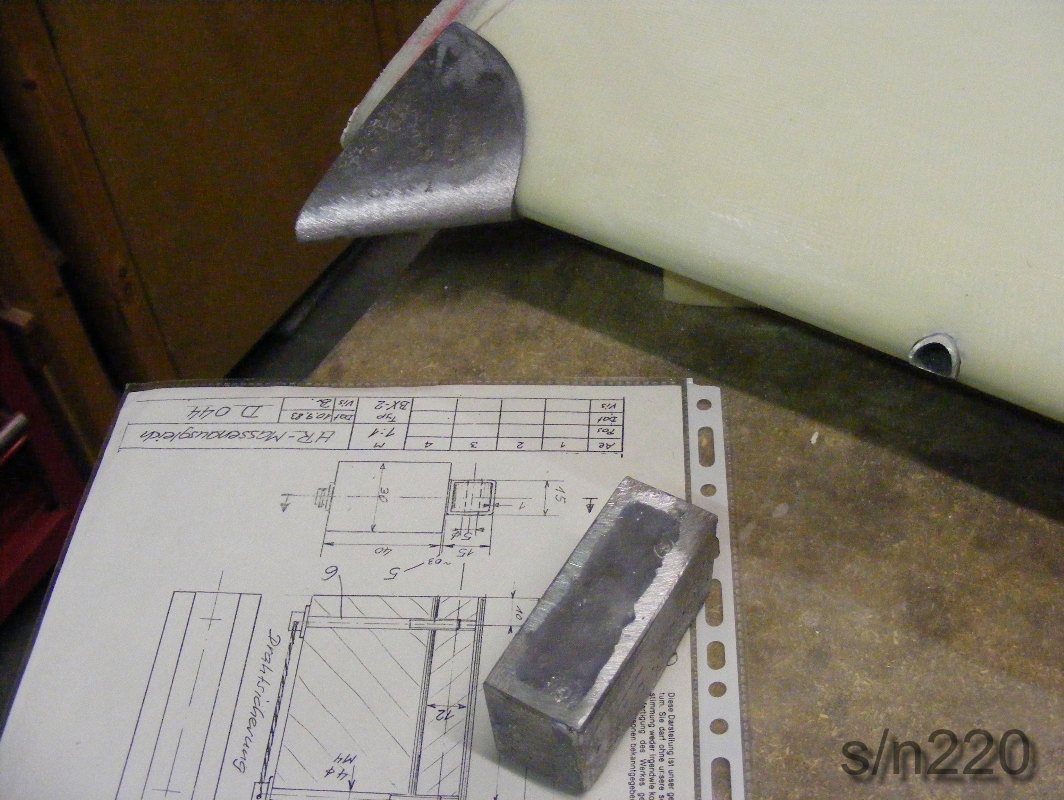

Tekening D050. Aan de voorzijde van de stabilo's dient balans lood

aangebracht te worden. Hiervoor heb ik op de stabilo's een blokje schuim in vorm

gemaakt, omdat bij het gieten een ruw oppervlak ontstaat, de vorm iets langer

aangehouden. De vorm omwikkelt met tape en in snel gips gedrukt. Als er "snel"

gips op de verpakking staat dan is het ook snel.... Tijdens het op de plaats

houden van de vormen werd het gips snel warm en hard. Na het harden het tape

open gesneden en het schuim er uit gepulkt. Hierna kon de de rest van de tape er

makkelijk uit gehaald worden voor een mooi glad oppervlak. Het gips een tijdje

goed laten drogen. Door het gieten van het lood zal het gips knappen dus even

duct tape om de mal wikkelen. Het lood smelten in een conserveren blik op een

gasstelletje en in de mal gieten. Even geduld hebben bij het smelten, het lood

smelt echt na een tijdje.

De kopse kant van het lood op lengte (en gewicht) gemaakt door deze met de

lintzaag in te korten. Even naschuren tot 750 gram.

De lood vorm met mengsel van epoxy, katoen en aerosil op het stabilo gelijmd. De

randen plamuren met een lichte plamuur (aeronautic van carbonwinkel.nl) zodat de

2 lagen aan te brengen glasvezel mooi aanliggen.

De plaats van de buisjes voor de borgpennen netjes uitmeten en met dremel aan

voorzijde stabilo ruim uitgefreest. De buisjes met de voorzijde gelijk gemaakt

en afgeschuind. Schuim rondom de buisjes en een klein stukje onder het laminaat

weggeschuurd. Vervolgens iets lijm op de buisjes binnenzijde gedaan en deze op

het borgblokje geschoven zodat deze waterdicht is en met een pasta van epoxy de

voorkant van het buisje gefixeerd.

26-05-13

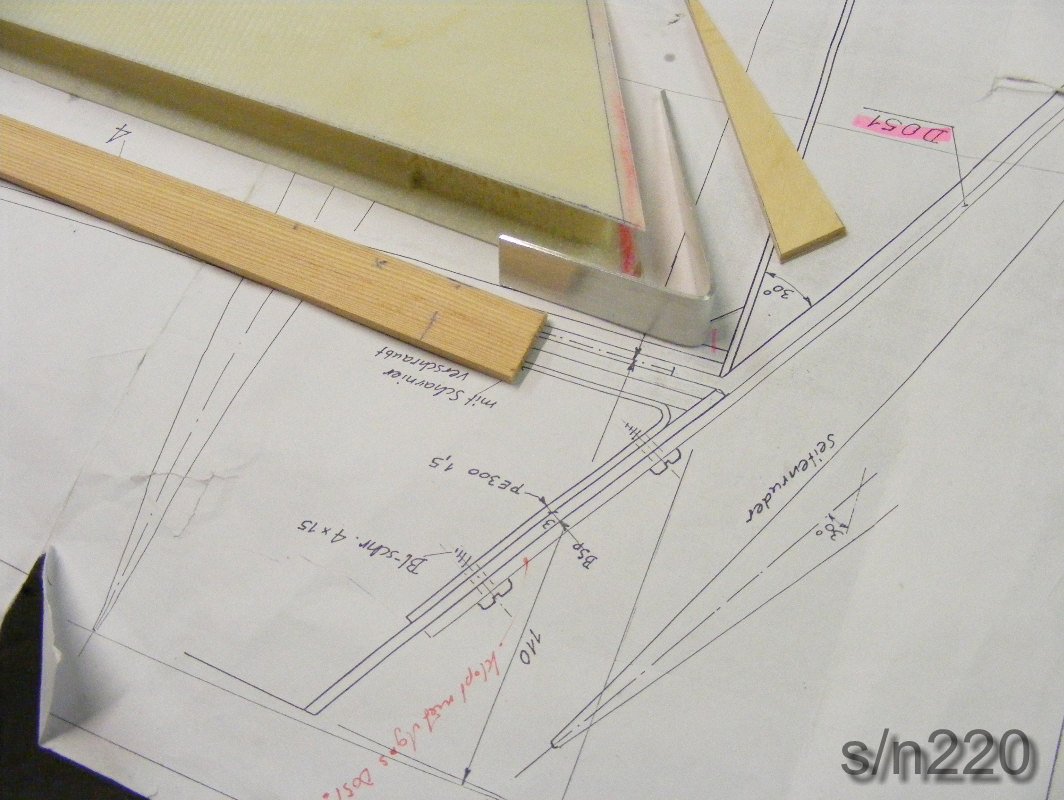

Afgelopen week bezig geweest met het afwerken van de stabilo's. Ik had

er voor gekozen om de trimvlakken mee te lamineren en deze later te scheiden.

Uitmeten volgens tekening en met de dremel het laminaat doorslijpen. Dit ging

hartstikke goed, mooie rechte dunne lijn (met dank aan de vaste hand van Jan).

De open kanten onder de juiste hoek afschuinen (8gr), uithollen (ongeveer 4-5

mm), latjes pasmaken, aluminium stripjes erop lijmen en vervolgens de latjes

erin lijmen. Hiervoor lijm aangemaakt met de verhouding 100gr hars, 12gr

baumwoll en 8gr aerosil. Dit recept had ik gevonden in een supplement document

van Diamond. Deze verhouding geeft een mooie pasta die na harden erg sterk is.

Het lijmen van de latjes in de stabilo's steeds op de aluminium koker gedaan met

als gewicht op de bovenzijde een aluminium massieve staf. Op deze manier blijft

de boel mooi recht tijden het uitharden. Wel goed controleren af het latje en

mooi recht in ligt, even een recht liniaal er achter tegen aan houden.

Het laminaat van de stabilo's aan de kopse kanten (romp zijde) 1cm ruimer op

maat gemaakt. Vervolgens 2cm uitgeholt en gelamineerd met 3x 163grs diagonaal.

Op deze manier krijg ik geen verdikking aan de boven en onder zijde omdat anders

bij niet uithollen de mat omgeslagen moet worden.

De 1cm overlengte en holte van 1cm kunnen later op de romp mooi worden

pasgemaakt zonder extra lamineer werk doordat dan eventueel schuim bloot komt te

liggen bij eventueel inkorten.

05-05-13

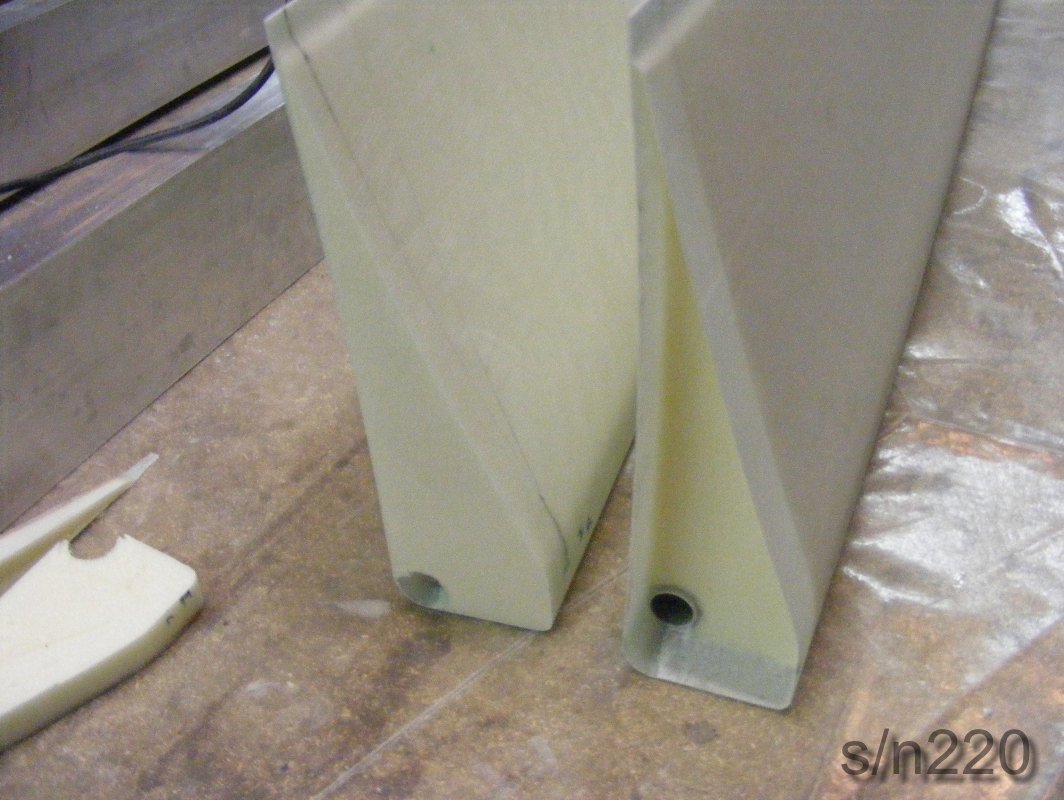

De kopse kanten van de rompflaps op maat gemaakt volgens tekening. Iets

ruimer aangehouden.

Vervolgens het schuim met de dremel weggefreesd. De kopse kanten aan de romp

zijde met 3 lager 163grs gelamineerd.

Aan de andere zijde het beugeltje met houten klosjes ingefreesd en met epoxy met

verdikkersmiddel en baumwol vlokken ingelijmd.

De boutjes om de beugeltjes op de plaats te houden even insmeren met lossingswas

Drie lagen 163 grs op gehele kopse kant gelamineerd, vervolgens 5 lagen

trapsgewijs als op tekening aangegeven en als laatste 1 laag

er helmaal overheen. Alles (klosjes en matten) gelijk achter elkaar voor goede

verlijming onderling. Alle matten diagonaal.

21-04-13

De rompflaps (D088) op dezefde manier gemaakt als de vleugelflaps.

Ribbetjes op de zijkanten van een blok schuim uitgelijnd en gelijmd met 5

minuten epoxy. Het blok eerst netje haaks en recht gemaakt. Na het lijmen van de

ribbetjes de onderzijde en de voorzijde in vorm geschuurd. Daarna met een

verwarmingsbuis 22 waarop schuurpapier is gelijmd de uitholling maken voor de

aluminium buis.

Bij het lamineren de rand van de eerste mat in de holling gelegt en vervolgens

de buis erin soppen. Dan de het blok schuim vlak leggen en de onderzijde

lamineren met deze mat. De eerste mat ligt dus op de onderzijde en loopt door om

de buis zodat deze de torsie krachten goed kan overbrengen van buis naar flap.

De onderzijde was eerst met epoxy met micro ingesmeerd, dan de eerste mat er nat

inleggen. Lastig klusje omdat de vezels diagonaal liggen er bij het gladstrijken

van de mat om de buis al snel de mat uit de holling wordt getrokken waardoor een

luchtbel ontstaat. Met geduld ligt de mat nu netjes om de buis.

De mat afstrijken met epoxy en de tweede laag er op leggen met de rand naar

beneden zodat buisbedekt is. Voor de derde mat hetzelfde. Peel ply er over en

laten uitharden.

03-04-13

Kopse kanten van de rolroeren gelamineerd met 2x 163 grams doek. De

randen aan de bovenzijde en onderzijde eerst licht afgeschuimd zodat er een niet

al te dikke rand ontstaat. De eerste doek ongeveer een cm omgeslagen en de

tweede 2 cm, vervolgens peel ply, gaatjes folie en absorptie doek erover. Alles

op zijn plaats gehouden door wat afplaktape. Beide roeren in de vacuümzak en

pompen maar.

Warmtelint erbij en afgedekt.

Dit alles zorgt ervoor de het glasvezel doek mooi om de randen wordt aangedrukt.

01-04-13

D085 - Querrudder. Voor de rolroeren dezelfde methode gebruikt als de

vleugelflaps. Blok schuim vlak, haaks en op maat gemaakt, de gleuf voor de buis

erin geschuurd (met verwarmingsbuis D15 met schuurpapier P120 erop) en de ribben

erop gelijmd, gemonteerd op de stalen buis, eerst één rib op het blok

lijmen en dan de andere netjes uitlijnen en ook lijmen. Alleen de ribben lijmen

zodat de buis er nog uit gepakt kan worden voor het lamineren. Eerst de

onderzijde in vorm geschuurd. Dit is een lastig karweitje omdat de rolroeren

taps toe lopen, hol zijn en er een verdraaiing in zit. Hierna de onderzijde

gelamineerd met twee lagen 163 grams doek. Hiervoor de stalen buis er uit

gehaald, gleuf 1 laag gelamineerd, buis erin en de doek er om heen geslagen naar

de onderzijde en gelijk tweede laag.

Na uitharden de bovenzijde in vorm geschuurd. Hierbij de rolroer op de aluminium

balken gelegd en deze zo gelegd dat de voor en achterzijde van het rolroer goed

zijn ondersteun met 12 mm tip verdraaiing. Vervolgens op de aluminium balken de

bovenzijde gelamineerd. Aan de achterzijde weer een randje schuim weggeschuurd

voor goede hechting van onder en boven laag en voor de versteviging van de

achterzijde.

De beide zijden zijn dus gelamineerd met twee maal 163 grams doek - diagonaal.

Elke zijde laten uitharden met het warmte lint.

17-03-13

De kopse kanten van de flaps volgens tekening (D087) ingekort en op

maat gemaakt. Verdiept uitgeholt met dremel en grof schuurpapier. Gelamineerd

met 2x 163grs doek. Hardware volgens D089 gemaakt. Er zitten enkele

tegenstrijdigheden in de stuklijst en tekening.

06-03-2013

De onderzijde gelamineerd met 2x163grs glasweefseldoek diagonaal (later

de derde laag nog erop doen ! zie handboek blz.33 (opm. 30-03-13)). De

eerste mat volgens tekening om de buis gewikkeld en geïmpregneerd met epoxy hars.

Vervolgens in de holling gelegd en met de rest van de mat de onderzijde bekleed.

Peel ply erop. Na goede uitharding de flap omgedraaid en de bovenzijde met rasp

en schuurbalk in vorm gebracht. Vlak gelegd op de aluminium balken en vervolgens

de bovenzijde gelamineerd. Even letten op dat de flap netjes op het randje ligt

van de balk zodat het achter randje wordt ondersteun en bij plaatsen van gewicht

niet wordt vervormd doordat de balk te veel in holling ligt waardoor het randje

iets vrij komt te liggen en dus vervormd. Hiervoor één balk ook iets hoger

gelegd.

13-02-2013

Blokkenschuim op maat gemaakt voor de vleugelflaps (D087). aan beide kanten

een mal op gelijmd met 5min epoxy. Alles uitgelijnd op de aluminium balken zodat

de malletjes netjes tegenover elkaar liggen. Met een verwarmingsbuis 22mm met

schuurpapier P120 erop gelijmd de holling voor de aluminium buis erin geschuurd.

Daarna de onderkant in vorm geschuurd (hol). Nadat de onderkant met de aluminium

buis gelamineerd is, wordt de bovenkant in vorm geschuurd.

03-02-2013

In het frame van de stabilo's 20mm PU schuim gelijmd. Tijdens het

lijmen liggen de platen op stalen staven die in de gaatjes in de ribben liggen.

Gelijmd met epoxy en micro balloons. Tussen de platen kleine ribben van 20mm

schuim gelijmd, om de 15cm. Hierdoor blijven de platen beter in vorm tijdens het

schuren en lamineren. Op de kopse kanten blokken schuim gelijmd (met naad in het

midden). De blokken zijn gemaakt uit platen PU schuim, op elkaar gelijmd. Alleen

lijm op gedeelte dat blijft zitten zodat bij schuren van de rand er niet op de

lijmrand geschuurd hoeft te worden. De platen grof in vorm gemaakt met een rasp

(de rasp heb ik nog van mijn surfplanken bouwen). Daarna geschuurd met een

aluminium balk met ronde hoeken waarop schuurpapier met korrel 80 is gelijmd.

Langzaam naar de ribben schuren, niet te hard drukken op het schuim. Op de

achterlijst eerst een randje laten staan ter bescherming, vlak voor het

lamineren de achterkant tot een scherpe rand schuren. Tijdens het lamineren goed

letten op dat alles mooi vlak ligt. Eerst schuim ingesmeerd met epoxy met

micro's om gaatjes op te vullen en daarin de mat gelegd, ingesmeerd met epoxy en

verdeeld. Randen afgewerkt en tweede mat erop gelegd. Alles dus nat in

nat..Gelamineerd met 2x 163grs glasweefseldoek, afgedekt met peal ply. Ik heb er voor gekozen om de trimvlakken mee te

lamineren en er later uit te zagen en te voorzien van de houten latjes. Kijken

hoe dit gaat.

11-01-13

De ribben zijn op de ligger van het hoogteroer gelijmd tegen de al

eerder gelijmde hoeklatjes. Eerst de liggers met de buis gemonteerd en op de

aluminium kokers uitgelijnd,daarna de ribben één voor één met 5 minuten epoxy en

katoen gelijmd. Daarna de rest van de hoeklatjes gelijmd met epoxy en aerosil

06-01-13

Schuim is kielvlak gelijmd met een pasta van epoxy en microballoons. De

ribben zijn voorzien van gaatjes 10mm. Hier kan tijdelijk stalen pennen doorheen

gestoken worden waartegen de schuimdelen gedrukt worden tijdens het lijmen.

Hierdoor komen ze netjes op hun plaats.

02-01-13

Eerste zijde richtingsroer gelamineerd. Eerst het schuim ingesmeerd met

epoxy met microballoon en overtollige afgeschraapt. Dit zorgt voor een lichte

opvulling van de kleine (lucht) gaatjes in het schuim. Daarna gelijk ingesmeerd

met epoxy voor het lamineren (2x 163 grams, diagonaal gelegd en afgedekt met

peel ply).

23-12-12

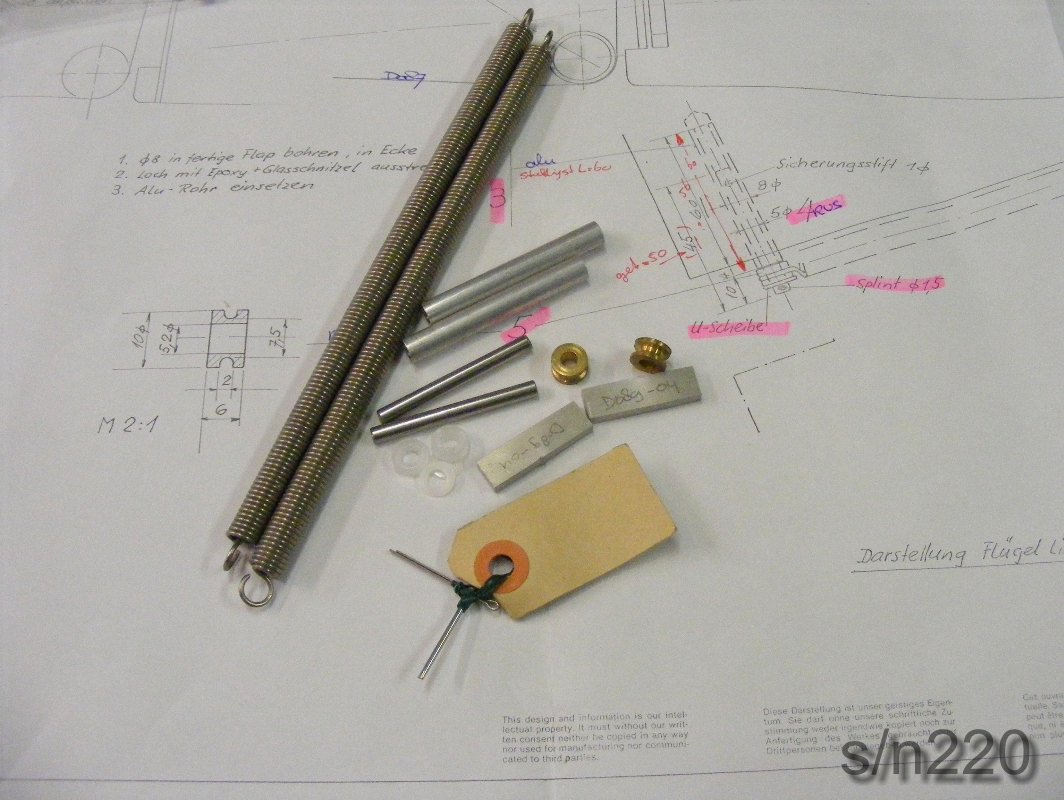

Tekening D050.

De kokers met de buis samengebouwd op de aluminium koker profielen. Alles goed

op maat gelegd. De kolomboormachine kan er net overheen. Boormalletjes D8-d5,5mm

met kraag gemaakt. Ring eronder gelegd om de mal eventueel met tang vast te

houden zodat ook het aluminium niet beschadigd. Eerst het gat 5,5mm helemaal

doorgeboord. Moest een paar keer de boor helemaal terug halen omdat

boorspaanders onderin bleven bij boren in halve maantje. Daarna 6,8mm alleen in

halve maantje van CrMo doorgeboord om M8 te kunnen tappen. Was even een

nauwkeurig en lastig klusje maar is goed gelukt.

14-12-12

De inwendige aluminium blokjes in de koker gefixeerd met koolstofvezel.

Zijkant ondersteund met klosjes hout met plastic zodat een mooie hoek wordt

gemaakt voor goede verlijming met de laatste zijde van triplex. (D050).

13-12-12

De inwendige blokjes (aluminium en hout) in de koker gelijmd.

Uitgelijnd met de buis en geklemd op de rechte aluminium kokers. Verwarmd met

lint voor snellere en betere harding. De buis, de blokjes en de conussen licht

met lossingswax ingesmeerd om te voorkomen dat deze vastgelijmd worden.

10-12-12

Tweede bovenligger van de hoofdligger en tweede kokerligger voor

hoogteroer gelijmd. Ook het lichte 2mm triplex frame van het richtingsroer

gelijmd.

Volgende stap voor het hoogteroer is het erin lijmen van de conische klosjes en

aluminium ringen. Dit alles moet uitgelijnd worden met de buis waarover straks

de hoogteroeren geschoven moeten worden. Daarna kan de laatste zijde erop

gelijmd worden.

09-12-12

Vandaag een eerste bovenligger opnieuw gelijmd. 03-12-12 heb ik samen met mijn

vader nieuw latten uit de tweede balk van Luc gezaagd bij Loedeman in Elburg. De

balk was erg scheluw (18mm) maar het is toch gelukt om hier mooie latten uit te

halen.

De eerdere 2 bovenligger heb ik gebroken. Hierin zaten latten van oregon pine

met zeer fijne nerf en deze ware ook vrij licht van gewicht. Deze knappen vrij

snel bij buigen. Eerder eb ik deze latten ook al afgekeurd. Die in de

bovenliggers waren vrij goed maar zat me toch niet lekker. De bovenliggers

knapten ook vrij makkelijk op de dunnere gedeelten. Of het aan het hout lag of

mijn slechte gevoel over de latten weet ik niet, dat laat ik dan maar in het

midden. De latten uit de balk van Luc zijn perfect ! Heb gelijk een stuk beter

gevoel ! Dus bij twijfel: altijd gelijk weggooien en opnieuw maken !

De bovenliggers en de Mittelholm waren al wel uit perfect hout.

08-12-12

Afgelopen weken bezig geweest met onderdelen voor het staartstuk. Moet

nog even uitzoeken wat ik wil met de hoogteroer trim. Deze wil ik net als

anderen elektrisch maken. In de tekening staat een maat foutje. Ik dacht dat ik

de mal (Luc) niet kon gebruiken maar nu kan ik deze gebruiken.

Doordat de koker taps toeloopt kan met kleine klosjes de plankjes tegen de mal

aangedrukt worden en vervolgens met lijmtangen naar beneden gedrukt worden.

Nadat beide kokers 3 zijden gelijmd zijn kan het binnenwerk uitgelijnd worden

met de buis en worden vastgelijmd.

02-11-12

De eerste onderste ligger (30-10-12) uit de mal gehaald. De kromming

blijft prachtig staan. De overtollige hars afschuren.

Tweede onderste ligger van de hoofdligger gelijmd volgens zie 30-10-12.

01-11-12

Bezoek van Carl (s/n244). Alles weer even doorbesproken en materiaal

uitgewisseld

30-10-12

Samen met Jan de onderste ligger van de hoofdligger gelijmd. De latten 5 mm dik

gezaagd (11-10-12) in plaats van 6 mm op tekening. Dus een lat extra nodig om op

gewenst dikte te komen. Dit is toegestaan volgens de Baumappe van Max. De

dunnere latten kunnen in één keer gebogen worden zonder nat te maken (tip

Broer). Omdat de latten dunner zijn en de ligger in een wig vorm loopt komen de

lengten niet overeen met die van Max (D066). De lengten van de latten even in

AutoCAD opnieuw bepaald.

Op de mal folie gelegd en daarna de eerste lat. Deze iets door laten steken op

de stomp zijde en met twee kleine spijkertjes op de mal vast zetten. De mal heb

ik langer gemaakt dan volgens de Baumappe. Latten insmeren en de volgende lat

erop leggen en weer vastzetten met twee kleine spijkertjes. Zo alle latten

insmeren en vast zetten. Door het vastzetten met spijkertjes zullen de laten

niet in lengterichting gaan schuiven bij het aandrukken van de klos met radius

150. De spijkertjes zitten in de overlengte zodat deze afgezaagd kunnen worden.

De folie er over heen slaan en de klos met radius op de juist plek klemmen. Goed

op letten dat de latten niet in breedte richting verschuiven, even een paar

kleine lijmtangen met klosjes in breedte richting licht aan draaien. Vanuit de

klos alle lijmtangen plaatsen en vanaf de klos aandraaien. Verwarmingslint er

omheen gelegd. Twee dagen in de mal laten harden.

Tijd benodigd: 45min (met z'n tweeën, alleen 60min). gemengd 220gr hars +

35gew.% harder 120min. + 30vol% Bauwolle.

29-10-12

De mal voor de onderste ligger van de hoofdligger gemaakt, die van

Jacques was in de loop van de jaren kromgetrokken. Uit twee mooi rechte

stelprofielen gemaakt die mijn vader nog had liggen.

19-10-12

De tweede bovenste ligger gelijmd (D066).

18-10-12

De latten voor de bovenste ligger (D066 Ausserholm) had ik al eerder

gezaagd (27-12-11). Een paar latten heb ik afgekeurd en nieuw gezaagd uit de

balk van Luc (11-10-12). Gesorteerd op gewicht zodat beide liggers zoveel

mogelijk gelijk worden. De latten nog een beetje opgeruwd met grof schuurpapier.

Gelijmd met epoxy met 30vol% katoen Baumwolle (katoen). Alles geklemd op de

aluminium kokers.

14-10-12

Zentralholm op lengte gezaagd en schuine kant gezaagd en de klossen

D072-8+9 gelijmd. Multiplex op elkaar gelijmd voor de klossen in de Zentralholm.

11-10-12

Afgelopen dinsdag samen met mijn vader latten voor de hoofdligger

gezaagd uit een balk 70x200 (overgenomen van Luc). De balk was perfect, geen

noesten, fijne nerven en rechte draad. Wel makkelijk als je er iemand bij hebt

die precies weet hoe een ruwe balk te vlakken en te zagen. Ook de goede machines

van de firma Loedeman Jachtbouw in Elburg hebben geholpen aan het goede

resultaat. Klossen haaks en op maat schuren is daar ook geen probleem.

Ook gelijk de latjes waar het schuim op komt te liggen, neuslatten en hoeklatjes

gezaagd. Al het hout voor de vleugel heb ik nu.

Wat me opgevallen is is dat de latten van Luc ongeveer 15% zwaarder zijn dan de

latten die ik al klaar had. Beide zijn droog en zitten allebei ruim tussen de

grenswaarden, de lichte zit mooi op gemiddelde waarde en die van Luc tussen de

gemiddelde en grenswaarde. Er kan dus nogal wat verschil in het soortelijk

gewicht van oregon pine zitten. (Bron o.a.:

http://www.schreiner-seiten.de/holzarten/douglasie.php)

Vanavond de tweede ligger (achterste) van de Zentralholm gelijmd.

06-10-12

Deze week de Hilfsholmen (D094 en D095) gemaakt. Enkele lijm proefjes

gemaakt met de toevoegmiddelen thixotropier, Baumwollflocke (katoen) en Aerosil.

Een stukje triplex met dotjes lijm op OregonPine gedrukt. Aerosil geeft

een hele mooie gel, thixtropier ook maar iets harig. Baumwoll geeft een harige

gel. Heel duidelijk is dat bij de Baumwoll de meeste vezels van oregonpine

achter blijft op het triplex. De resten in de mengbeker met Baumwoll zijn ook

het moeilijkst te breken. Volgens Max (+30 vol%) "armiert" (bewapend) de

baumwoll de epoxy, dit blijkt ook uit de restjes in de mengbekers. Diamond

adviseert o.a.: Baumwoll met Aerosil (100gr epoxy, 10 gr baumwoll en 3 gr

Aerosil), dit geeft een vrij dikke maar mooie stevige en sterke lijmpasta. Deze

is niet echt geschikt voor grotere platte verlijmingen, wel voor kleinere. Voor

grotere vlakke verlijmingen heb ik een erg goed gevoel bij de toevoeging volgens

Max Brändli (30 vol% Baumwoll). Aerosil zal ik ook zeker gebruiken, deze geeft

een hele mooie gladde lijmpasta.

Lijmen door klemmen tussen de grote aluminium kokers (120x50x3) en de alu kokers

van Jan (40x20) met folie er tussen werkt perfect, recht en goede gelijkmatige

klemming.

12>30-09-12

De beplankingen van de liggers, Hilfsholm en Mittelholm zijn inmiddels

gelijmd en aan één zijde recht gezaagd. De beplanking van de hoofdliggers ruim

aanhouden voor verlijming op het geraamte.

Klossen voor in de vleugel van multiplex, gelijmd met meerdere lagen watervast

berken multiplex om aan de dikte te komen.

De klosjes in de Zentralholm op maat gezaagd. Twee aluminium kokers besteld.

Hierop kan mooi recht gebouwd worden, hier zal ik tijdens de bouw nog veel

profijt van hebben. Vandaag de gewichtsgaten geboord in de klosjes en de voorste

ligger van de Zentralholm gelijmd. Met genoeg lijmtangen op de aluminium kokers

geklemd. De achterste ligger is bijna klaar voor lijmen.

11-09-12

De binnenbuis van de voorpoot terug gekregen van het veredelen. De buis

uit 4130 heeft nu een treksterkte van 870N/mm2.

06-09-12

Samen met Jan een Schäftmachine gemaakt van multiplex, lade rails en

een schuurbandje. Na een proefstuk de bekleding nr. II (vliegtuig triplex 5

laags, 2mm Quality I) van Mittelholm geschäft en na goed bevonden gelijmd met

epoxyhars.

04-09-12

Latten liggers Mittelholm samen met Jan gelijmd. Gelijmd met epoxy met

20-30% Baumwollflocken, gescheiden door plastic en in vacuümzak laten harden.

02-09-12

Fahrwerkholm gelijmd (D092).

30-08-12

Diverse multiplex 2, 16 en 20 mm op maat gezaagd.

28-08-12

Eerste avond dat Jan heeft geholpen. Jan zijn kist is klaar en gaat

eerdaags naar Teuge en zal nu mij helpen bij het bouwen.

Voorbereidingen gemaakt voor de Mittelholm.

Neuspoot is afgelast.

26-08-12

Plaat 18mm en 2mm op elkaar gelijmd voor diverse onderdelen (D062-11 +

D096-1+2) van 20mm. In vacuüm zak.

25-08-12

De houten frames (overgenomen van LS) voor de zijwanden schoongemaakt

met schuur spons en water. Maten gecontroleerd. Maatvoering is exact volgens

tekening en na schoonmaken ziet het houtwerk er goed uit. Deze kunnen straks dus

gebruikt worden!

Bouwbegeleider van de NVAV

is langs geweest voor eerste kennismaking. Hij zal een verslag maken voor de

NVAV waarna een projectnummer zal worden gegeven. Hij kijkt naar werkplaats, al

gemaakt onderdelen, aanwezige kennis en materiaal, of verslagen worden

bijgehouden, etc. Vrij algemeen dus.

24-08-12

D008-2 geklonken op pos.1. Pos.2 van LS. Eerst proef gemaakt.

23-08-12

D003-5 gehecht. D134-4 (was D003-6) pas gemaakt op neuspoot.

20-08-12

Schoortjes neuspoot (D003-5) pasgemaakt.

27-07-12

D008-01 en D003-5 met JP warm gestookt en onder pers gebogen en

platgedrukt. De schoortjes (D003-5) schuin onder pers gelegd onder hoek van

tekening zodat deze straks mooi overeen komt met de beugeltjes.

26-07-12

Onderdelen neuspoot gehecht/gelast. Buitenbuis en D134-3 vast gelast en

plaatwerk gehecht (D003-3 + 4).

23-07-12

Pertinax wielen afgemaakt (D055). Voorbereidingen laswerk neuspoot.

16-07-12

D003-03+04 plaat 1,5mm CrMo gezet (neuspoot). Onderdelen zijn met laser

gesneden en gezet aan de hand van 3D tekening. Past perfect! Met behulp van een

malletje de hoek voor het zetten gemaakt en deze tegen het kantmes gezet zodat

de hoeken goed zijn.

15-07-12

D010-4 borgpen voor blokje op binnenbuis neuswiel gedraaid en D004-1+6

Bugradklinke gemaakt. D004-6 is in spiegelbeeld ten opzichte van de

samenstellingstekening (Z006), die van Z006 aangehouden.

07-07-12

D134-03 te maken uit plaat en buis. Buis en ring gedraaid voor lassen.

Gat door D134-01+05 geboord zodat plaatje D134-06 hierop uitgelijnd kan worden

en kan worden gelast.

02-07-12

Neuswielvork (D013 laten aflassen en prop (D134-05) in binnenbuis

(D134-01) laten lassen

01-07-12

Binnenbuis voorpoot op maat gemaakt (D134-1+5)

25-06-12

Vork voorwiel (D013) in elkaar gehecht. Kan nu uitgelijnd worden zodat

wiel straks recht in vork komt, met schroefdraad afstand vastgezet.

24-06-12

Federbein geschuurd,geboord, onderleg plaatjes gemaakt.

20-06-12

De aluminium van D059 pasgemaakt over de "as houder" op het Federbein

(D060). Daarna monteren met hars met Baumwoll vlokken voor het opvullen van de

laatste kleine spelingen. Een een stukje folie tussen de hars en de delen.

16-06-12

D014-19 pas gemaakt op U van Kurbel. Vulbusjes gedraaid (D014-6) voor

stangkop M8. Busjes op tekening zijn voor M6 stangkop M8 is volgens tekening

beter. Daarom vulbus (8-6) met kraag gemaakt ipv vulring. Verder passen de

overgenomen onderdelen goed.

11-06-12

Kurbel van D014 laten aflassen.

09-06-12

Diverse onderdelen van ex Cherry bouwer uit België overgenomen. De koop

viel iets tegen. Hout kunnen we wel gebruiken. Het latwerk van de

zijwanden zijn gelijmd en kunnen hoe het er naar uit ziet gebruikt worden. De

aluminium onderdelen vielen een beetje tegen en de CrMo gedraaide delen waren

roestig. Er zaten ook stangkoppen bij, deze heb ik nu dubbel. Verder nog

ruw materiaal aluminium en CrMo waarvan ik nu ook veel dubbel heb.

30-05-12

Onderdelen, materiaal en licentie overgenomen van een ex Cherry bouwer.

Hierbij zaten ook al heel veel gemaakte onderdelen, dit bespaart dus heel veel

tijd! Er zat ook de buis voor het hoogteroer bij, dit probleem is dus ook

opgelost en ook enkele materiaal problemen van Carl zijn opgelost.

28-05-2012

D058 is ook klaar. Exacte plaats van pos 5 nog bij samenbouw bepalen en

doorboren. Lagertjes moeten nog 'verstemmt' worden op de asjes.

27-05-2012

Tekening D054 en D056 zijn afgewerkt en dus in de map 'klaar' gestopt.

De draaibank is te klein om de groef in het kabelwiel (D055) te draaien. Carl kan deze wel

draaien dus van de week even aan Carl meegeven. Tekening D056 afgewerkt, dit

zijn voornamelijk Alu buisjes, pos 03 en 06 moeten later opmaat gemaakt worden.

Pos 03 lengte is Holmbreite +1 en pos 6 moet later doorgezaagd worden in verband

met uitlijning, dus niet volgens tekening op lengte 20 maken!

26-05-2012

Vandaag met André mee gevlogen naar de NVAV Fly in op vliegveld

MiddenZeeland. Een prachtig vlucht met mooi weer. We vlogen samen op met Jan H.

en zijn vrouw met hun Cherry. Leuke en interessante contacten opgedaan.

Als het mee zit zijn weer een paar materiaal problemen opgelost.

18-05-2012

BMW R1150GS motorblok met versnellingsbak en knikarm gekocht, de

onderdelen die ik niet nodig heb gedemonteerd en foto's van gemaakt en via

marktplaats weer verkocht (24-05).

12-05-2012

Diverse klein gemaakt. Het plaatwerk voor de vork voor het voorwiel is

gezet (D013-pos.01). De busje voor de wielas en de afstandbusjes gedraaid

(D013-pos.3+4). Plaatjes voor op de as waarop de de aluminium plaat voor het

intrekmechanisme gemaakt. Proefjes gedaan om aluminium plaat met klinknagels te

bevestigen op CrMo plaat. Dit is goed gelukt. Er zitten kleine foutjes in de de

tekening van de vork (D013) (maat van 115->na uitzet 113? en 120=115+2x1,5??).

Tekening van D055-pos.03 klopt ook niet helemaal. De moer blijkt vast te lopen

op de zijkant van het blok.3D tekening aangepast en nieuwe maten aan Carl

doorgegeven zodat hij deze gelijk goed kan maken. Ik moet nog een kleine holling

in de zijvlakken maken zodat de moeren helemaal aangedraaid kunnen worden.

18-03-2012

Gaatjes in buisjes met klei gestopt. Met 8 lagen 550grs UD klosje en

buisje op poot gelamineerd. Overtrokken met peal-ply, gaatjes folie en absorptie

doek en vervolgens in vacuüm zak. Alles werd netjes in de hoeken gedrukt.

Verwarmingslint erover en afgedekt. Lekker op temperatuur laten uitharden zodat

deze extra sterk wordt. De landingspoten zijn op de CrMo onderdelen bijna klaar.

17-03-2012

De klosjes op dikte gemaakt. Er moest nog aardig wat vanaf omdat de

poot dikker was geworden dan op tekening. Als ik dit niet doe dan komt de

geleiding U (D057) op het uiteinde van de poot ten opzichte van de as een paar

mm te laag waardoor deze dan niet goed past met het lager (mechanisme D054).

De klosjes haaks uitgelijnd en gelijmd op poot. De aluminium buisjes ontvet,

geëtst en gelijmd in de klosjes. Scherpe hoeken gerond met epoxy-micro.

10-03-2012

De klosjes (D060-8) voor de landingspoten met behulp van het malletje

van Jacques gemaakt. Het malletje ingesmeerd met lossingsmiddel, goed laten

drogen en gevuld met epoxy hars en glasvezel (strengen geknipt UD750 van ASpr).

Een paar strengen rechtop gezet om houvast te hebben bij het eruit trekken. De

klosjes kwamen goed uit de mal.

Vandaag nog even de remleiding buisjes op de poten bekleed met 2 lagen 163grs en

de "lock" klosjes (D056-1) van het landingsgestel gezaagd en met epoxy gelijmd

(18+2mm) om de vereiste dikte van 20mm te krijgen.

Om de temperatuur van het verwarmingslint te regelen heb ik een trafo

overgenomen van Jean. Hiervoor vandaag een omkasting gemaakt Misschien kan

ik deze later ook gebruiken voor de snijdraad.

Van de week aangemeld voor het examen Communications in april. Dit is de

laatste van de 7 theorievakken dat ik nog moet halen.

Heb me ook opgegeven voor cursus RT - VFR (Radio en Telefonie praktijk) die over

een paar weken begint en 6 weken duurt (www.atc-comm.com).

Dit moet gehaald worden voor de verplichte aantekening op het brevet, evenals de

LPE aantekening (die ik ook nog moet doen).

Dus weer even aan de studie.

19-02-2012

In de as van de landingspoten zit een gat D5 waarin een boutje gaat

(zie Z053 en D056 pos 4 en 5). Deze borgt de as op de poot zodat deze niet in

lengte richting kan verschuiven. Omdat dit gat later moeilijk te boren is, boor

ik deze alvast te samen met de aluminium buis. Omdat ik de lagerbussen er nog

niet in wil persen in verband met lamineren heb ik deze speling opgevuld met

aluminium stripjes en toen in één keer doorgeoord. Het gat van D6,5 op het

uiteinde is voor het eventueel later uittikken van de as met behulp van een pen

die hierin gestoken kan worden.

Aluminium buisjes voor de remleidingen op de poten gelijmd met 5 minuten epxoy

en geplamuurd met epxoy met microballoons. Van de week nog even over de buisjes

twee laagjes lamineren.

18-02-2012

Carl is geweest met een stuk van de proefplaat 2mm okoume triplex. Deze

is opgebouwd uit 0,6+1+0,6 mm lagen en na schuren is de plaat precies 2mm over

het gehele stuk (gemeten op meerdere plaatsen). Ziet er goed uit. Gaan we voor.

Gewicht even snel uitgerekend en dat klopte met het theoretische soortelijk

gewicht van okoume (500kg/m3). Een paar gram plus voor de lijm. Nog even voor

een lamp gehouden en geen onvolkomenheden gevonden.

15-02-2012

2x 2 CrMo assen (tek. D054 en D056) afgedraaid naar goede diameter voor

de glijbussen en de 2 stalen hulp assen voor de vleugelpen bussen afgedraaid. De

snijsnelheid van CrMo even opgezocht: >150 m/min. Dus genoeg toeren en koelen

gaf een mooi oppervlak, daarna even licht schuurlinnen erover voor een mooi

resultaat. Snijsnelheid van staal ligt wat lager. As was eerst te lang waardoor

deze bij het afdraaien in het midden ging trillen, dus de stalen assen in tweeën

gedraaid en niet in 1 lengte.

12-02-2012

Gisteren en vandaag een poot bekleed met 2 lagen 163 grams. De poten in

een vacuümzak gelegd en met verwarmingslint verwarmt. De poot van gisteren kwam

er goed uit, morgen kan de andere eruit gehaald worden.

08-02-2012

De kopse kanten van de landingspoten bekleed met 2 matjes 163 grams

zodat deze wat sterker zijn. Nu kunnen de poten in hun geheel 2x bekleed worden

met 2x mat 163 grams. De buisjes voor de remleiding die lijm en bekleed ik er

later op. Zo is de poot in mijn ogen aan deze kant dan beter omsloten en dus

sterker. Het materiaal voor vacuüm trekken is ook binnen. Ik wil de poten

bekleden en daarna vacuüm trekken.

Na lamineren pealply erop, dan gaatjes folie, dan absorptie doek en dan in een

zak. Door het vacuüm worden de matten goed en gelijkmatig tegen de poot geperst.

Overtollige hars gaat door de gaatjes folie in de absorptie doek zitten.

02-02-2012

De 'haken' voor het intrekken en uitklappen van het landingsgestel pas

gemaakt. Wat ben blij dat ik die onderdelen heb laten waterstraalsnijden. In 1

avond de beide haken klaar! en de bussen voor de erop te monteren lagers

gedraaid. De platen waren goed aan de maat, licht schuren en klaar.... Verder

nog even gekeken naar de veer en bijbehorende busjes voor in de veer en de

draadeinden met 'haken' die in de busjes gedraaid moeten worden. Dit zat bij de

onderdelen die ik bij het overnemen van de licentie bij kreeg. Dit zijn lastige

onderdeeltjes om te maken dus mooi meegenomen dat net die delen er al kant en

klaar bij zaten. Moet alleen nog een moertje M5 met linkse draad hebben....

26-01-12

Beide landingspoten zijn goed uit de mal gekomen. Volgens tekening

afgetekend en op maat gezaagd met cirkelzaag. Zaag werd wel erg snel stomp met

twee van die dikke lagen glasvezel. Nu nog alle scherpe kanten ronden, de

buisjes erop lijmen en dan de planken voorzien van 2 lagen 163grs glasvezel

diagonaal erop.

08-01-2012

De eerste Federbein (landingspoot) is gelamineerd. Volgens tekening

(D060) en vereenvoudigde methode (blz.12 van de Baumappe) moeten er 12 lager aan

de bovenzijde en 9 lagen aan de onderzijde van 750grs UD-mat (in lengte richting

van poot) op de 15mm essen houten kern worden gelamineerd. Omdat in verband met

verkrijgbaarheid en eenvoud ik net als andere Cherry bouwers gebruik maak van

550grs mat leg ik respectievelijk 18 en 14 lagen. De essen plank (bestaande uit

4 latten, zigzag gelijmd met de nerf richting aan de kopse zijde over de korte

zijde) is 830x155x15mm en wordt later in vorm gezaagd volgens de tekening . De

mat is 300mm breed en wordt dubbel gevouwen. Bij omwikkelen krijg ik bij elk

omwikkeling dus 2 lagen aan een kant. Dus beginnen met wikkelen totdat aan een

zijde 14 lagen en andere zijde 16 lagen liggen en dan eenmaal terugvouwen zodat

er 18 lagen liggen. De aluminium buisjes zijn met overlengte in de plank

gelijmd. De mat wordt om de buisjes gelegd zodat de vezels doorlopen en niet

worden onderbroken (sterker). Op beide zijden peel ply leggen (dat er later

afgetrokken moet worden zodat een ruwe laag ontstaat) en dan in de eigen

gemaakte mal in plastic folie leggen. Door de bouten aan te draaien wordt de

totale dikte op ongeveer 23 mm gebracht. Had af en toe een paar handen extra

nodig. Heb vandaag dan ook echt goede hulp en gezelligheid van Gijs gehad . En nu maar hopen dat de poot makkelijk

uit de mal wil.....

04-01-2012

Afgelopen dagen materiaal uitgezocht. Het blijkt dat er nogal verschil

zit in dichtheid en druksterkte van verschillende soorten styrofoam, roofmate

sl-x lijkt een goede verhouding te zijn tussen gewicht en druksterkte.

Druksterkte bepaalt hoe makkelijk je (ook na het lamineren) er een deuk in kan

drukken..Verder gezocht naar buis D45/40 uit alu 6082, nergens te krijgen. Zit

niets anders op dan draaien uit D50/40, nog kijken waar ik dat kan laten doen.

Dit past namelijk niet in de draaibank van Jan. Vandaag de alu busjes D6/4 voor

de landingspoten gedraaid uit D8. Zo leer je langzaam de draaibank kennen. Ik

heb sinds mijn MTS C-WTB opleiding niet meer gedraaid dus weer even wennen, er

is toch aardig wat blijven hangen. Het bleek dat ik het center iets moest

uitlijnen. Afijn, de eerste onderdeeltjes zijn gemaakt.

29-12-2011

Bij Jan Hermsen geweest voor het ophalen van de mal voor de

landingspoten en de stalen mallen voor de ribben. Allerlei bruikbare tips

gekregen. Jan was erg gastvrij en deelt zijn ervaringen graag. De rit naar Jan

was dan ook zeker de moeite waard.

27-12-2011

Samen met mijn vader het Oregan pine en Essen hout gezaagd. Ik had een

zaaglijst gemaakt en daar konden we ons aardig aan houden. Ik was blij dat mijn

vader erbij was. Eerst met zijn timmermansoog er langs kijken en dan wist hij

precies over welke kant eerst gevlakt moest worden en en vervolgens haaks

gemaakt moest worden. het was erg makkelijk en gezellig om er zo'n vakman bij te

hebben. We mochten gebruik maken van de machines van

www.jachtbouwloedeman.nl.

Prachtige machines, dit scheelt de helft aan tijd. Niets voor niets zegt men:

goed gereedschap is het halve werk. En dan de geweldige medewerking erbij..! Ik

heb Joris L een vluchtje meevliegen beloofd en dat doen we straks natuurlijk

graag. Hij durft nu wel maar of hij over vijf jaar nog durft wist hij nog

niet..... ik denk vast wel. Gijs was ook mee en zorgde zo nu en dan voor de

koffie en hielp bij alles en niets. Samen met mijn vader en mijn zoon werken aan

onderdelen van een eigen vliegtuig, wat wil je nog meer....

Het hout was goed van kwaliteit, na het zagen kwamen we geen onverwachte weinig

noesten en harsgallen tegen. Hier en daar slingerde de nerf wel iets

onverwachts maar omdat het zulke fijne jaarringen zijn blijven er genoeg binnen

de tolerantie. De nerf mag 1:20 uit de plank weglopen, dus als de nerf 1mm is

mag deze er minimaal 20mm over doen om uit de plank lopen. Er moeten minimaal 3

nerven in een centimeter zitten, dit wordt makkelijk gehaald ! Het lijkt mij dan ook geen enkel probleem om er goede liggers

voor de vleugels van te lijmen en te zagen.

23-12-2011

Gisteren bestelling van faduursma.nl ontvangen en vandaag van carbonwinkel.nl en

salomons-metalen.nl

Een paar kleine dingen staan nog in back-order of zijn nog onderweg. Ik had

alles weer dubbel besteld (ook voor Carl (s/n244)) dus heb nu een hele voorraad

liggen.

21-12-2011

Messingbuis 25x19 voor vleugelliggers besteld bij

www.salomons-metalen.nl

19-12-2011

Glasmatten, epoxy hars, UD-weefsel, latex handschoentjes, mengbekers,

kwasten, etc. etc. zijn besteld bij

www.carbonwinkel.nl en www.faduursma.nl.

18-12-2011

Materiaal uitgezocht en aangevraagd betreffende glasmatten, hars,

vulmiddelen, etc. en toebehoren zodat zoveel mogelijk in één keer ingekocht kan

worden. Via André te weten gekomen welke UD-matten voor het Federbein gebruikt

kan worden. Er schijnen mallen te zijn voor het turtle dek en de Ferderbeinen,

Jan H heeft zijn mallen voor de Ferderbeinen aangeboden om te gebruiken. De

mallen voor het turtle dek schijnen ergens in België te zijn. Via Jan Hermsen diverse

mensen kunnen benaderen en ik hoop van de week antwoord te krijgen uit België.

Eerste aanzet is gemaakt voor de indeling van het hout voor het zagen, zodat

ergens tussen kerst en oud/nieuw gezaagd en geschaafd kan worden. Ik ga er niet

van uit dat alles gezaagd kan worden volgens de indelingen maar ik moet toch

ergens van uit gaan. Tijdens het zagen zal ik vast nog het één en andere

tegenkomen dat de indeling in het honderd gooit. Ook zal ik vast nog wel te kort

komen. Afijn, gewoon maar beginnen.

10-12-2011

De vleugels en flaps van Jan naar de spuiter gebracht daarna zijn

werktafel (die heeft hij nu niet meer nodig) bij mij in de garage opgesteld.

09-12-2011

Vandaag samen met Carl het hout uitgezocht en gekocht bij de Arnhemse

Fijnhouthandel. Dit hout is voornamelijk bestemd voor de liggers en latjes in de

romp. Het viel niet mee om mooie planken en balken met rechte nerf, zonder

harsgallen, scheuren en noesten te vinden. Hele stapels hout hebben we verzet.

Zoals ons werd verteld: "neem er maar een dag vrij voor" klopte aardig.

Leek de plank of balk perfect, bij het omdraaien viel dat weer tegen door een

dikke noest of hars daar waar je deze juist net niet wilt hebben. Tussendoor nog

even advies gevraagd aan André zodat we zeker wisten dat we op het goede spoor

zaten. Ook nog een stuk essen meegenomen voor het landingsgestel.

Hier moet ook even verteld worden dat de mensen bij de

Arnhemse Fijnhouthandel uiterst

vriendelijk en behulpzaam zijn ! Hele stapels hebben we verzet en als we vroegen

om de hoogste stapel te mogen bekijken werd deze gelijk met een heftruck naar

beneden gehaald, niets was teveel.

01-12-2011

Carl heeft de Okoume platen op dikte gecontroleerd. Deze blijken te dun

te zijn, sommige zijn maar 1,4mm.

Er wordt door de fabriek bekeken of er een laag opgelijmd kan worden en dan op

maximaal naar 2 mm geschuurd kan worden.

Op zich lijkt dit geen probleem, we krijgen dan een plaat van 4 lagen in plaats

van 3 met dezelfde dikte.

De plaat zal iets zwaarder zijn door de lijm maar ook steviger.

25-11-2011

Vandaag de onderdelen opgehaald bij

Watersnijtechniek in Rijssen. De

meeste onderdelen uit plaat zijn uitgesneden met water. Bij het

waterstraalsnijden wordt er geen hitte in het materiaal gebracht. Bij Pertinax

werkt het niet helemaal goed, het valt op dat bij vooral dunnere plaat (8-10mm)

de lagen kunststof van elkaar los worden geblazen. Tevens is gelijk een set voor

Carl (s/n 244) meegesneden.

Nu moeten alleen de gaten voor de lagers, tapgaten, etc. nog worden

nagedraaid/geboord.

Het begin is er !

18-11-2011

Momenteel zijn er fysiek nog niet echt onderdelen gemaakt. Wel zijn

alle lagers en stangkoppen besteld en aanwezig.

Tijdens het inlezen en verdiepen van de tekeningen heb ik tussendoor al een

flink wat onderdelen in 3D getekend.

Het voordeel hiervan is dat ik inmiddels van deze onderdelen het fijne weet en

krijg steeds meer voorstelling van het vliegtuig.

Ik ben nu bezig om de onderdelen die uit plaatmateriaal zijn gemaakt te laten

waterstraalsnijden.

Omdat ik deze onderdelen met de computer heb getekend kunnen deze bestanden als

input gebruikt worden voor de cnc aansturing.

Dit zal een heleboel zaag en schuurwerk schelen en kan ik een slag maken.

20-06-2011

Samen met Jan heb ik vandaag de licentie (s/n220) en het ruwe aluminium

opgehaald. Ik heb dit overgenomen van Piet.